Производство проволоки – это сложный технологический процесс, включающий в себя подготовку сырья, волочение, термообработку и финишную обработку. Качество готовой проволоки напрямую зависит от соблюдения технологических параметров на каждом этапе.

Начальный этап производства проволоки включает в себя подготовку сырья – катанки. Катанка – это горячекатаная заготовка из стали, меди, алюминия или других металлов и сплавов. Она поступает на предприятие в мотках. Перед волочением катанка очищается от окалины и загрязнений. Очистка может производиться механическим (дробеструйная обработка) или химическим (травление в кислотных растворах) способом.

Волочение – это основной процесс производства проволоки, заключающийся в протягивании заготовки через последовательно уменьшающиеся отверстия волочильных фильер. Фильера – это твердосплавная или алмазная вставка с калиброванным отверстием. В процессе волочения происходит пластическая деформация металла, уменьшение его диаметра и увеличение длины. Волочение может быть сухим или мокрым. При сухом волочении заготовка и фильера смазываются сухими смазками. При мокром волочении используется жидкая смазочно-охлаждающая жидкость (СОЖ). Выбор способа волочения зависит от типа металла, требуемого качества поверхности и скорости производства. Компания GT Cable Machinery предлагает современное оборудование для волочения проволоки, обеспечивающее высокую производительность и качество продукции.

После волочения проволока приобретает наклеп (повышенную твердость и хрупкость). Для снятия наклепа и улучшения пластических свойств проволока подвергается термообработке – отжигу. Отжиг – это нагрев проволоки до определенной температуры с последующим медленным охлаждением. Режим отжига (температура, время выдержки, скорость охлаждения) зависит от типа металла и требуемых свойств проволоки. Термообработка позволяет получить проволоку с заданной прочностью, пластичностью и другими характеристиками.

На заключительном этапе производства проволоки производится финишная обработка, которая может включать в себя:

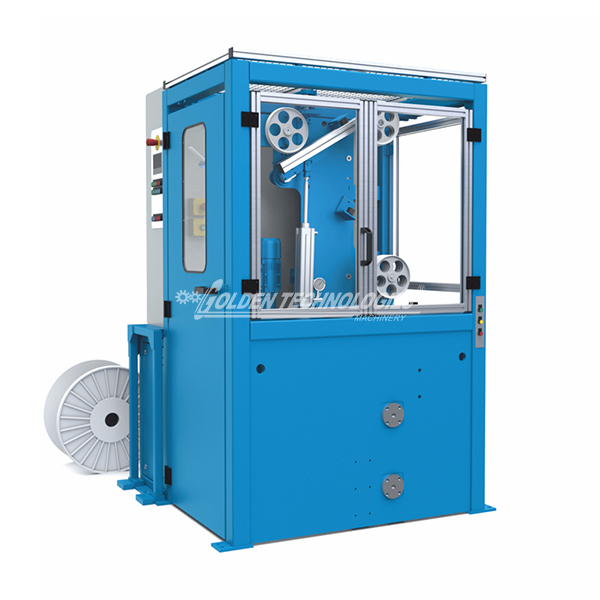

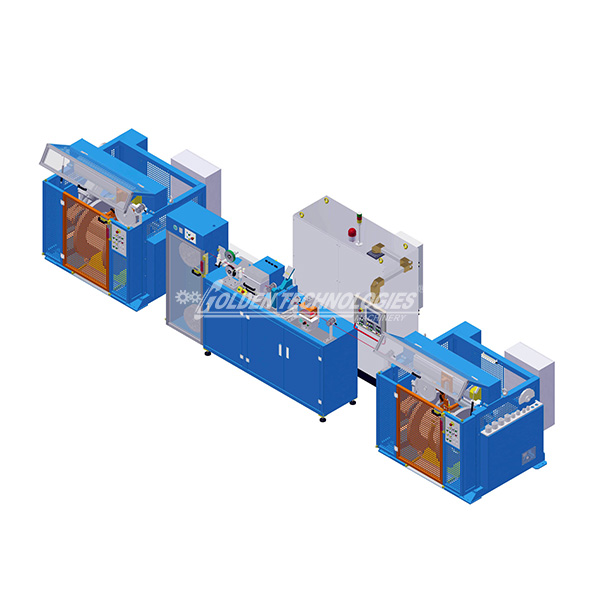

Для производства проволоки необходимо специализированное оборудование:

Выбор оборудования зависит от типа производимой проволоки, требуемой производительности и бюджета предприятия.

Проволока широко используется в различных отраслях промышленности:

Качество проволоки контролируется на всех этапах производства. Основные параметры, подлежащие контролю:

Для контроля качества используются различные измерительные приборы и методы, такие как микрометры, разрывные машины, микроскопы. Результаты контроля качества фиксируются в журналах и паспортах на продукцию.

| Тип проволоки | Материал | Применение | Преимущества | Недостатки |

|---|---|---|---|---|

| Стальная | Сталь различных марок | Строительство, машиностроение, сельское хозяйство | Высокая прочность, доступность | Подвержена коррозии (если не оцинкована) |

| Медная | Медь | Электротехника, электроника | Отличная электропроводность, пластичность | Относительно высокая стоимость |

| Алюминиевая | Алюминий | Электротехника (линии электропередач) | Легкость, хорошая электропроводность | Меньшая прочность по сравнению со сталью |

В настоящее время в производстве проволоки наблюдаются следующие тенденции:

Соблюдение технологических норм, использование современного оборудования и контроль качества на всех этапах – залог производства проволоки высокого качества.