Производство оптического кабеля – сложный и многоэтапный процесс, требующий высокой точности и современного оборудования. От выбора сырья до финальной проверки качества, каждый этап играет решающую роль в обеспечении надежности и долговечности кабеля. В этой статье мы подробно рассмотрим все этапы производства оптического кабеля, включая материалы, технологии и оборудование, чтобы предоставить вам исчерпывающую информацию по этой теме.

Этапы производства оптического кабеля

1. Подготовка оптического волокна

Первым и важнейшим этапом производства оптического кабеля является подготовка оптического волокна. Оптическое волокно – это тонкая нить из стекла или пластика, по которой передается световой сигнал. Оно состоит из сердцевины и оболочки. Сердцевина имеет более высокий показатель преломления, чем оболочка, что обеспечивает полное внутреннее отражение света.

Процесс подготовки включает в себя несколько этапов:

- Приемка и контроль качества: Каждая партия оптического волокна проходит строгий контроль качества на соответствие техническим требованиям. Проверяются геометрические параметры, оптические характеристики и механическая прочность.

- Окрашивание (опционально): Для идентификации волокон в кабеле, их могут окрашивать в разные цвета.

- Нанесение первичного покрытия: На волокно наносится тонкий слой акрилатного полимера, который защищает его от механических повреждений и влаги. Это покрытие также улучшает адгезию волокна к последующим слоям кабеля.

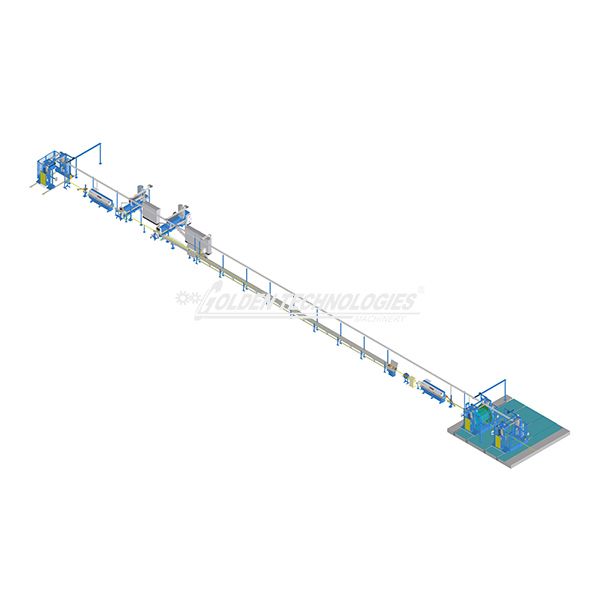

2. Скрутка волокон

После подготовки волокна скручиваются в пучки или модули. Скрутка обеспечивает дополнительную прочность и гибкость кабеля, а также защищает волокна от растяжения и сжатия. Существуют различные способы скрутки, такие как:

- Скрутка в свободную трубку: Волокна свободно располагаются внутри трубки, заполненной гелем или другим компаундом. Этот способ обеспечивает максимальную защиту волокон от внешних воздействий.

- Плотная скрутка: Волокна плотно прилегают друг к другу, образуя компактный пучок. Этот способ используется в кабелях с высокой плотностью волокон.

Выбор способа скрутки зависит от назначения кабеля и условий его эксплуатации.

3. Наложение защитных слоев

Скрученные волокна покрываются несколькими защитными слоями, которые обеспечивают механическую прочность, влагостойкость и защиту от ультрафиолетового излучения. Основные слои:

- Внутренняя оболочка: Обычно изготавливается из полиэтилена (PE) или поливинилхлорида (PVC). Она защищает волокна от механических повреждений и влаги.

- Армирующий слой: Может быть выполнен из арамидных нитей (кевлар), стальной проволоки или стекловолокна. Он обеспечивает высокую прочность на разрыв и растяжение.

- Внешняя оболочка: Изготавливается из PE, PVC или полиуретана (PU). Она защищает кабель от внешних воздействий, таких как ультрафиолетовое излучение, химические вещества и абразивный износ.

Толщина и состав защитных слоев зависят от назначения кабеля и условий его эксплуатации. Для кабелей, прокладываемых в агрессивных средах, используются специальные материалы с повышенной стойкостью к химическим веществам и температурам.

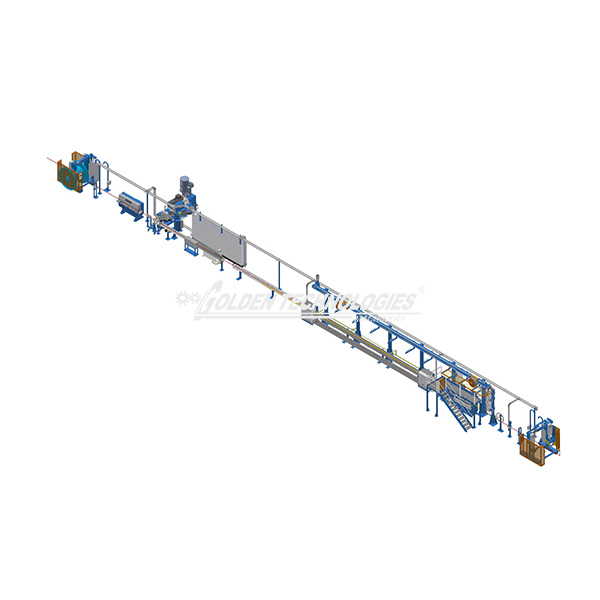

4. Производство оптического кабеля: Экструзия оболочки

Экструзия – это процесс формирования оболочки кабеля путем продавливания расплавленного полимера через фильеру. Фильера имеет форму, соответствующую поперечному сечению кабеля. Экструдер обеспечивает равномерное распределение полимера и точное соблюдение размеров оболочки. Компания GT Cable Machinery предлагает широкий выбор экструзионного оборудования для производства оптического кабеля.

5. Контроль качества

После каждого этапа производства оптического кабеля проводится контроль качества. Проверяются геометрические параметры, оптические характеристики, механическая прочность и влагостойкость кабеля. Основные виды испытаний:

- Испытание на растяжение: Кабель подвергается воздействию растягивающей силы, чтобы проверить его прочность.

- Испытание на сжатие: Кабель подвергается воздействию сдавливающей силы, чтобы проверить его устойчивость к деформации.

- Испытание на изгиб: Кабель изгибается под определенным углом, чтобы проверить его гибкость и устойчивость к повреждениям.

- Испытание на удар: На кабель наносится удар определенной силы, чтобы проверить его устойчивость к механическим повреждениям.

- Климатические испытания: Кабель подвергается воздействию высоких и низких температур, а также влажности, чтобы проверить его устойчивость к экстремальным условиям.

Результаты испытаний документируются и используются для контроля качества производства оптического кабеля.

6. Маркировка и упаковка

Готовый кабель маркируется, указывается тип кабеля, количество волокон, длина и дата изготовления. Маркировка позволяет идентифицировать кабель и обеспечить его правильную эксплуатацию. Затем кабель наматывается на барабаны и упаковывается для транспортировки.

Материалы для производства оптического кабеля

В производстве оптического кабеля используются различные материалы, каждый из которых выполняет свою функцию. Основные материалы:

- Оптическое волокно: Изготавливается из стекла или пластика.

- Акрилатный полимер: Используется для нанесения первичного покрытия на волокно.

- Полиэтилен (PE): Используется для изготовления внутренней и внешней оболочки кабеля.

- Поливинилхлорид (PVC): Используется для изготовления внутренней и внешней оболочки кабеля.

- Полиуретан (PU): Используется для изготовления внешней оболочки кабеля.

- Арамидные нити (кевлар): Используются для армирования кабеля.

- Стальная проволока: Используется для армирования кабеля.

- Стекловолокно: Используется для армирования кабеля.

- Гель или компаунд: Используется для заполнения свободной трубки.

Выбор материалов зависит от назначения кабеля и условий его эксплуатации.

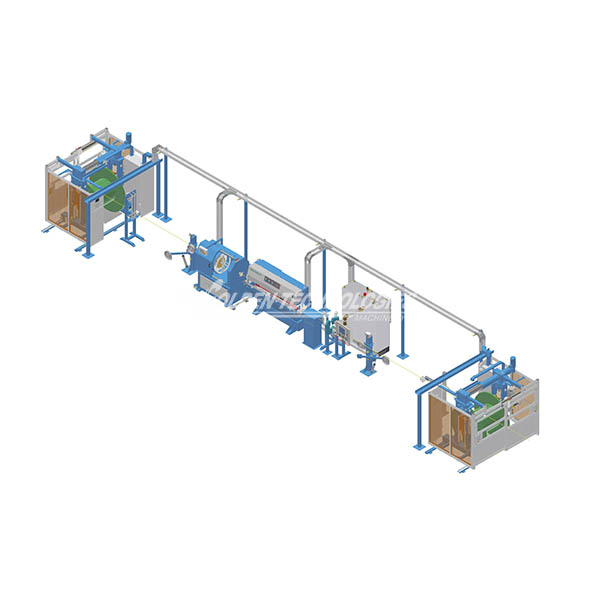

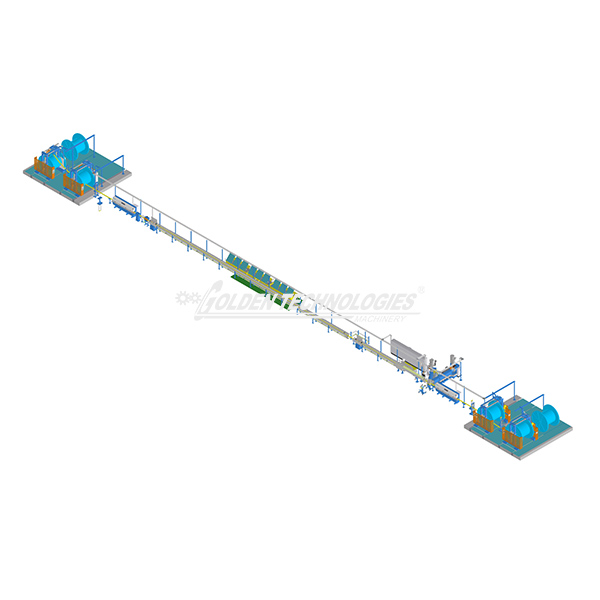

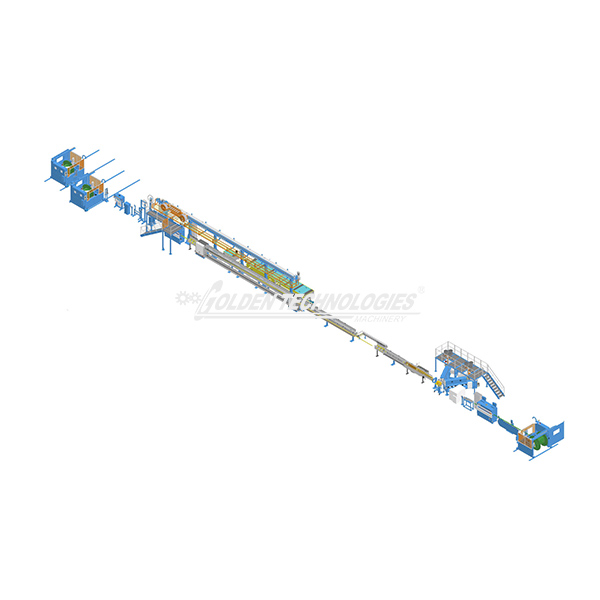

Оборудование для производства оптического кабеля

Производство оптического кабеля требует использования специализированного оборудования. Основное оборудование:

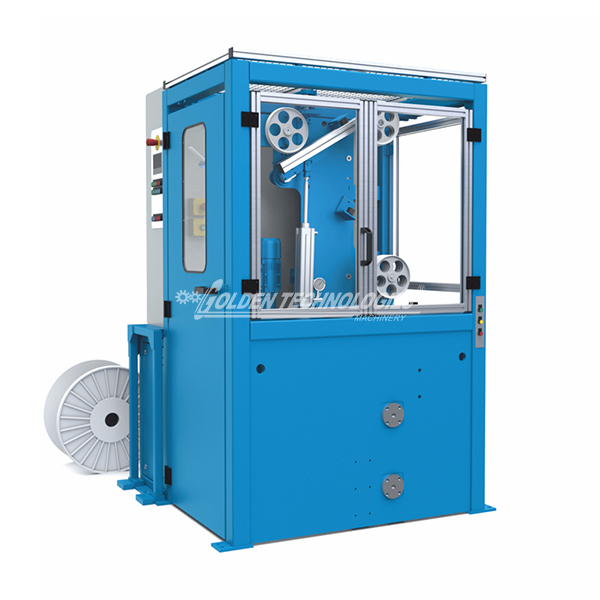

- Оборудование для подготовки волокна: Включает в себя станки для окрашивания и нанесения покрытия на волокно.

- Оборудование для скрутки волокон: Включает в себя машины для скрутки волокон в пучки или модули.

- Экструдер: Используется для нанесения оболочки на кабель.

- Оборудование для контроля качества: Включает в себя испытательные стенды для проверки механической прочности, влагостойкости и оптических характеристик кабеля.

- Оборудование для маркировки и упаковки: Включает в себя станки для маркировки кабеля и машины для намотки кабеля на барабаны.

Преимущества использования качественного оптического кабеля

Использование качественного оптического кабеля обеспечивает:

- Высокую скорость передачи данных: Оптическое волокно обеспечивает значительно более высокую скорость передачи данных, чем медные кабели.

- Низкие потери сигнала: Оптический кабель имеет низкие потери сигнала, что позволяет передавать данные на большие расстояния без необходимости использования усилителей.

- Устойчивость к электромагнитным помехам: Оптический кабель не подвержен воздействию электромагнитных помех, что обеспечивает надежную передачу данных.

- Долговечность: Качественный оптический кабель имеет длительный срок службы и не требует частой замены.

Тенденции в производстве оптического кабеля

В производстве оптического кабеля наблюдаются следующие тенденции:

- Разработка новых материалов: Разрабатываются новые материалы с улучшенными характеристиками, такими как повышенная прочность, влагостойкость и термостойкость.

- Увеличение плотности волокон: Разрабатываются кабели с высокой плотностью волокон, что позволяет увеличить пропускную способность сети.

- Миниатюризация кабеля: Разрабатываются компактные и легкие кабели, которые удобны в установке и эксплуатации.

- Автоматизация производства: Внедряются автоматизированные системы управления производством оптического кабеля, что позволяет повысить эффективность и снизить затраты.

Надеемся, что эта статья предоставила вам исчерпывающую информацию о производстве оптического кабеля. Помните, что выбор качественного оптического кабеля – это залог надежной и эффективной работы вашей сети.