Производство металлической проволоки – это сложный и многоэтапный процесс, включающий в себя подготовку сырья, волочение, термическую обработку и обработку поверхности. Качество проволоки напрямую зависит от соблюдения технологических норм и использования современного оборудования. В этой статье мы подробно рассмотрим все этапы производства металлической проволоки, виды применяемого оборудования и факторы, влияющие на конечные характеристики продукции.

Этапы производства металлической проволоки

Производство металлической проволоки состоит из нескольких ключевых этапов, каждый из которых влияет на конечное качество и характеристики продукта.

Подготовка сырья

Первый этап – это подготовка сырья. Обычно в качестве сырья используются катанки или прутки различных металлов и сплавов, таких как сталь (углеродистая, легированная, нержавеющая), медь, алюминий и другие. Подготовка включает в себя:

- Очистка: Удаление окалины, ржавчины и других загрязнений с поверхности металла. Это может быть выполнено механическими (дробеструйная обработка, пескоструйная обработка) или химическими (травление кислотами) методами.

- Правка: Выравнивание катанки или прутков для обеспечения равномерного прохождения через волочильные станы.

- Смазка: Нанесение специальной смазки для снижения трения и износа инструмента в процессе волочения.

Волочение

Волочение – это основной этап производства металлической проволоки, в процессе которого заготовка протягивается через последовательно уменьшающиеся отверстия в волочильных фильерах. Это приводит к уменьшению диаметра и увеличению длины проволоки. Существует несколько видов волочения:

- Мокрое волочение: Проволока и фильеры находятся в смазочно-охлаждающей жидкости (СОЖ). Это снижает трение и температуру, увеличивает срок службы инструмента и позволяет получать проволоку высокого качества.

- Сухое волочение: Проволока и фильеры не находятся в СОЖ. Этот метод менее затратный, но требует более тщательной подготовки поверхности заготовки.

- Многократное волочение: Проволока проходит через несколько фильер одновременно, что позволяет значительно увеличить производительность.

В процессе волочения используются различные типы волочильных станов, включая барабанные, прямоточные и роликовые станы. Выбор оборудования зависит от типа металла, диаметра проволоки и требуемой производительности.

Термическая обработка

Термическая обработка необходима для снятия внутренних напряжений, возникающих в процессе волочения, и улучшения механических свойств металлической проволоки. Основные виды термической обработки:

- Отжиг: Нагрев металла до определенной температуры с последующим медленным охлаждением. Отжиг улучшает пластичность и снижает твердость проволоки.

- Нормализация: Нагрев металла до температуры выше температуры рекристаллизации с последующим охлаждением на воздухе. Нормализация улучшает структуру металла и обеспечивает равномерные механические свойства.

- Закалка: Нагрев металла до высокой температуры с последующим быстрым охлаждением в воде или масле. Закалка повышает твердость и прочность проволоки. После закалки обычно проводят отпуск для снижения хрупкости.

Термическая обработка проводится в специальных печах с контролируемой атмосферой для предотвращения окисления металла.

Обработка поверхности

Обработка поверхности придает металлической проволоке необходимые защитные и декоративные свойства. Наиболее распространенные методы обработки поверхности:

- Цинкование: Нанесение слоя цинка для защиты от коррозии. Цинкование может быть горячим (погружение в расплавленный цинк) или электролитическим (электроосаждение цинка).

- Омеднение: Нанесение слоя меди для улучшения паяемости и электропроводности.

- Полимерное покрытие: Нанесение слоя полимера для защиты от коррозии, придания цвета и улучшения диэлектрических свойств.

- Фосфатирование: Образование на поверхности металла слоя фосфатов для улучшения адгезии лакокрасочных покрытий и повышения коррозионной стойкости.

Контроль качества

Контроль качества является неотъемлемой частью производства металлической проволоки. Он включает в себя:

- Визуальный контроль: Проверка поверхности проволоки на наличие дефектов (трещин, царапин, заусенцев).

- Измерение диаметра: Контроль соответствия диаметра проволоки установленным требованиям.

- Механические испытания: Определение прочности на разрыв, относительного удлинения и других механических характеристик.

- Химический анализ: Определение химического состава металла.

Для контроля качества используются различные измерительные приборы и испытательное оборудование, такие как микрометры, динамометры, спектрометры.

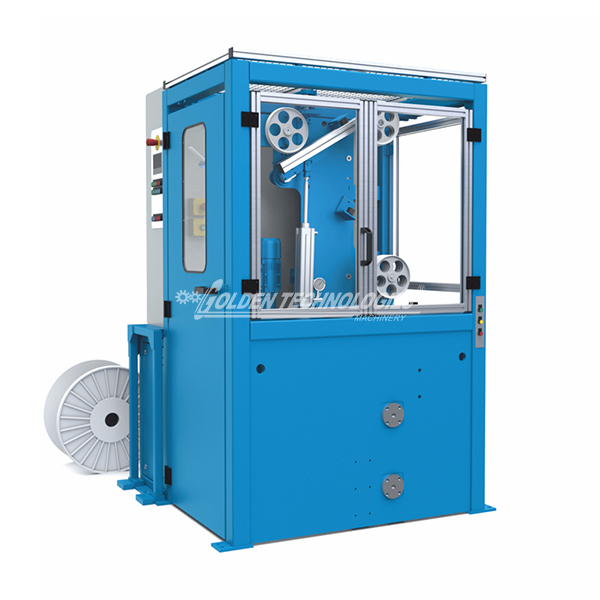

Оборудование для производства металлической проволоки

Производство металлической проволоки требует использования специализированного оборудования. Основные виды оборудования:

- Волочильные станы: Для уменьшения диаметра проволоки.

- Печи термической обработки: Для отжига, нормализации и закалки проволоки.

- Линии для нанесения покрытий: Для цинкования, омеднения и полимерного покрытия.

- Оборудование для подготовки поверхности: Для очистки, правки и смазки заготовки.

- Оборудование для контроля качества: Для измерения диаметра, проведения механических испытаний и химического анализа.

При выборе оборудования необходимо учитывать тип металла, требуемый диаметр проволоки, производительность и качество продукции. Компания GT Cable Machinery предлагает широкий ассортимент оборудования для производства металлической проволоки высокого качества. Узнать подробнее о предлагаемом оборудовании и его характеристиках вы можете на сайте компании.

Факторы, влияющие на качество металлической проволоки

Качество металлической проволоки зависит от многих факторов, включая:

- Качество сырья: Использование высококачественной катанки или прутков обеспечивает высокую прочность и долговечность проволоки.

- Соблюдение технологических режимов: Точное соблюдение параметров волочения, термической обработки и обработки поверхности обеспечивает оптимальные механические и защитные свойства проволоки.

- Состояние оборудования: Регулярное обслуживание и своевременная замена изношенных деталей оборудования обеспечивают стабильную работу и высокое качество продукции.

- Квалификация персонала: Опытные и квалифицированные операторы и технологи обеспечивают правильное управление процессом производства и контроль качества.

Применение металлической проволоки

Металлическая проволока широко используется в различных отраслях промышленности, включая:

- Строительство: Армирование бетона, изготовление сетки рабицы, гвоздей, крепежных элементов.

- Машиностроение: Изготовление пружин, тросов, сеток для фильтров.

- Электротехника: Изготовление проводов, кабелей, обмоток электрических машин.

- Сельское хозяйство: Изготовление сетки для ограждений, шпалер для растений.

- Бытовое применение: Изготовление проволочных изделий для дома, сада и огорода.

Примеры использования металлической проволоки

Стальная проволока для армирования бетона

Стальная металлическая проволока используется для армирования железобетонных конструкций, повышая их прочность и устойчивость к нагрузкам. Проволока должна соответствовать ГОСТ 3282-74. Данные по прочности на разрыв можно найти в соответствующих таблицах в ГОСТ.

Медная проволока для кабелей

Медная металлическая проволока используется для изготовления проводов и кабелей благодаря своей высокой электропроводности и пластичности. Важно, чтобы содержание меди соответствовало марке меди, указанной в ГОСТ 859-2014.

Алюминиевая проволока для линий электропередач

Алюминиевая металлическая проволока используется для линий электропередач благодаря своей легкости и хорошей электропроводности. Согласно ГОСТ 839-2019, содержание алюминия должно быть не менее 99.5%.

Заключение

Производство металлической проволоки – это сложный и технологичный процесс, требующий использования современного оборудования и соблюдения строгих технологических норм. Качество проволоки напрямую зависит от качества сырья, состояния оборудования, квалификации персонала и соблюдения технологических режимов. Широкий спектр применения металлической проволоки в различных отраслях промышленности делает ее востребованным и важным продуктом.

.jpg)