Производство медной проволоки – это сложный процесс, включающий несколько этапов, от подготовки сырья до упаковки готовой продукции. Качество конечного продукта зависит от используемого оборудования, технологий и строгого соблюдения технологических норм. В этой статье мы подробно рассмотрим каждый этап производства медной проволоки, используемое оборудование, а также области ее применения.

Производство медной проволоки включает в себя несколько ключевых этапов:

Первым этапом является подготовка сырья, обычно это медные катанки. Катанки должны соответствовать определенным стандартам по чистоте и качеству. Важно удалить загрязнения и окислы с поверхности катанки перед процессом волочения. Этот этап включает в себя очистку поверхности, часто с использованием химических или механических методов.

Волочение – это процесс протягивания медной катанки через последовательно уменьшающиеся отверстия в волочильных фильерах. Это позволяет уменьшить диаметр проволоки и придать ей требуемую форму. Этот процесс осуществляется на волочильных станах, которые могут быть одно- или многократными. Количество проходов через фильеры определяет степень уменьшения диаметра проволоки. На станках для волочения важно обеспечить равномерное натяжение и смазку, чтобы избежать обрывов и дефектов.

После волочения медь становится твердой и хрупкой. Отжиг – это процесс термической обработки, который восстанавливает пластичность меди. Проволоку нагревают до определенной температуры в контролируемой атмосфере, а затем медленно охлаждают. Этот процесс снижает внутренние напряжения и улучшает обрабатываемость проволоки.

Если требуется проволока малого диаметра, то после отжига следует этап тонкого волочения. Этот процесс аналогичен первому, но использует более мелкие фильеры и требует более точного контроля. Оборудование для тонкого волочения обычно более сложное и автоматизированное.

Для производства медной проволоки с изоляцией используется специальное оборудование, наносящее слой изоляционного материала (например, ПВХ, полиэтилен). Изоляция защищает проводник от коротких замыканий и обеспечивает безопасность использования. Этот этап включает в себя нанесение, сушку и контроль качества изоляции.

Готовая медная проволока наматывается на катушки или барабаны, взвешивается и упаковывается для транспортировки и хранения. Упаковка должна защищать проволоку от повреждений и загрязнений во время транспортировки. Маркировка на упаковке должна содержать информацию о типе, диаметре и количестве проволоки.

Для производства медной проволоки требуется следующее оборудование:

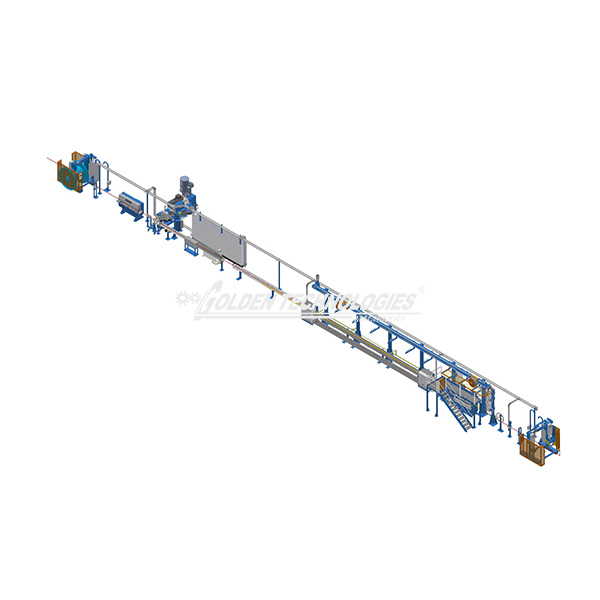

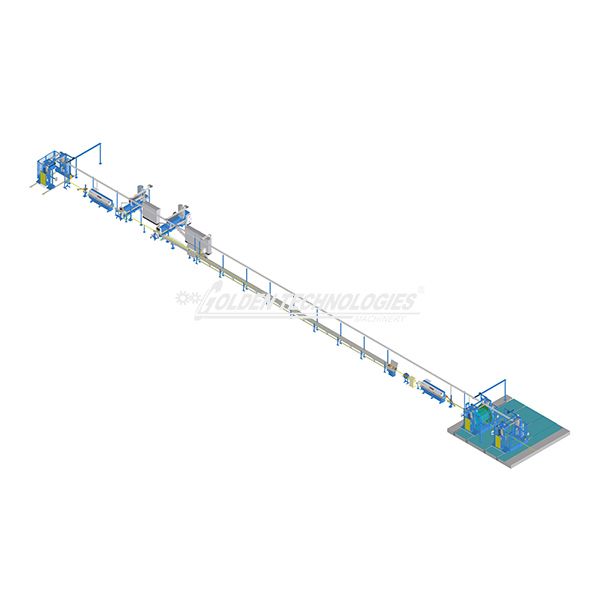

Волочильные станы являются ключевым оборудованием в производстве медной проволоки. Они обеспечивают протягивание проволоки через фильеры. Существуют различные типы волочильных станов, предназначенные для разных этапов производства и диаметров проволоки. Современные волочильные станы оснащены системами автоматического управления и контроля, что обеспечивает высокую точность и производительность.

Печи для отжига используются для термической обработки медной проволоки после волочения. Они обеспечивают нагрев проволоки до заданной температуры и контролируемое охлаждение, что восстанавливает пластичность меди. Важно, чтобы печи обеспечивали равномерный нагрев и контролируемую атмосферу, чтобы избежать окисления меди.

Линии изоляции используются для нанесения изоляционного слоя на медную проволоку. Они включают в себя устройства для нанесения изоляционного материала, сушки и охлаждения. Качество изоляции является критически важным для безопасности и надежности электротехнических изделий.

Намоточные машины используются для намотки готовой медной проволоки на катушки или барабаны. Они обеспечивают равномерную намотку и точный контроль количества проволоки на катушке. Автоматические намоточные машины повышают производительность и снижают затраты на рабочую силу.

Медная проволока широко используется в различных отраслях:

В электротехнике медная проволока является основным материалом для производства кабелей и проводов. Благодаря своей высокой электропроводности и пластичности, она идеально подходит для передачи электрической энергии. Медная проволока также используется в обмотках двигателей, трансформаторов и других электрических устройств.

В строительстве медная проволока используется для электропроводки в жилых и промышленных зданиях. Медь обеспечивает надежную и безопасную передачу электроэнергии. Важно, чтобы медная проволока для электропроводки соответствовала требованиям безопасности и стандартам качества.

В телекоммуникациях медная проволока используется для производства кабелей связи. Она обеспечивает передачу сигналов на большие расстояния с минимальными потерями. В настоящее время медные кабели постепенно заменяются оптоволоконными, но медная проволока все еще широко используется в сетях связи.

В электронике медная проволока используется для производства компонентов и печатных плат. Она обеспечивает соединение различных элементов схемы и передачу сигналов. Медная проволока также используется в микроэлектронике, где требуется высокая точность и надежность.

В автомобилестроении медная проволока используется для электропроводки в автомобилях. Она обеспечивает питание различных систем и устройств автомобиля. Медная проволока должна быть устойчива к вибрациям, высоким температурам и другим неблагоприятным условиям.

Современные технологии производства медной проволоки направлены на повышение эффективности, снижение затрат и улучшение качества продукции.

Технология CCR позволяет объединить процессы литья и волочения в один непрерывный процесс. Это снижает затраты на энергию и транспортировку, а также улучшает качество продукции. В CCR-процессе расплавленная медь непрерывно льется в форму, где формируется катанка, которая сразу же поступает на волочильный стан.

Эта технология позволяет значительно увеличить скорость волочения медной проволоки, что повышает производительность. Для этого используются специальные волочильные станы и фильеры, а также системы смазки и охлаждения. Важно, чтобы при высокой скорости волочения сохранялось высокое качество проволоки.

Автоматизация играет важную роль в современном производстве медной проволоки. Автоматические системы управления и контроля позволяют повысить точность и эффективность каждого этапа производства. Автоматизация также снижает затраты на рабочую силу и уменьшает количество брака.

При выборе оборудования для производства медной проволоки необходимо учитывать следующие факторы:

Важно выбирать оборудование от надежных поставщиков, которые обеспечивают гарантийное обслуживание и техническую поддержку. Также необходимо учитывать энергоэффективность оборудования и затраты на эксплуатацию.

Медная проволока должна соответствовать определенным стандартам качества, чтобы гарантировать ее надежность и безопасность. Основные стандарты включают:

Эти стандарты устанавливают требования к химическому составу, механическим свойствам, электропроводности и другим характеристикам медной проволоки. Соответствие стандартам качества является обязательным условием для использования медной проволоки в электротехнических изделиях.

Производство медной проволоки – это сложный и технологичный процесс, требующий использования современного оборудования и строгого соблюдения технологических норм. Медная проволока является важным материалом для различных отраслей промышленности, и ее качество напрямую влияет на надежность и безопасность электротехнических изделий. Понимание всех этапов производства медной проволоки, используемого оборудования и стандартов качества позволяет обеспечить высокое качество продукции и удовлетворить потребности рынка.

.jpg)