Производство высококачественной проволоки для волочения требует точного соблюдения технологических процессов, применения качественного сырья и использования современного оборудования. В данном руководстве мы подробно рассмотрим основные этапы производства, типы проволоки, а также факторы, влияющие на качество готовой продукции. Вы узнаете о ключевых аспектах выбора оборудования для волочения проволоки, а также о контроле качества на каждом этапе.

Проволока для волочения – это полуфабрикат, предназначенный для дальнейшей обработки методом волочения. Волочение – это процесс протягивания металла через отверстие меньшего диаметра (волоку), что позволяет получить проволоку заданного сечения и улучшить ее механические свойства. Производство высококачественной проволоки для волочения – основа для многих отраслей промышленности.

Применение проволоки для волочения:

Качество проволоки для волочения напрямую зависит от качества используемого сырья. Обычно для производства используется катанка – горячекатаная заготовка из стали, меди, алюминия или других металлов и сплавов. Важно обращать внимание на химический состав и наличие дефектов в катанке.

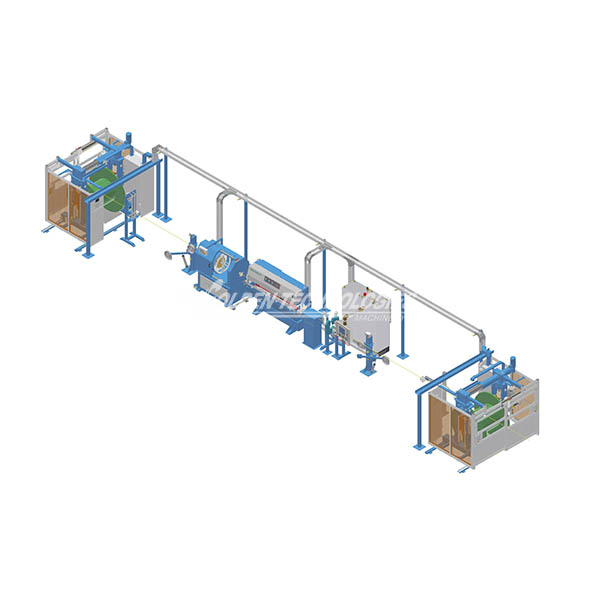

Перед волочением катанку необходимо подготовить. Это включает в себя очистку от окалины и загрязнений. Используются различные методы: химическое травление (например, в растворах серной или соляной кислоты), механическая очистка (дробеструйная обработка) или комбинированные методы. Чистая поверхность обеспечивает лучшее скольжение проволоки через волоку и предотвращает образование дефектов.

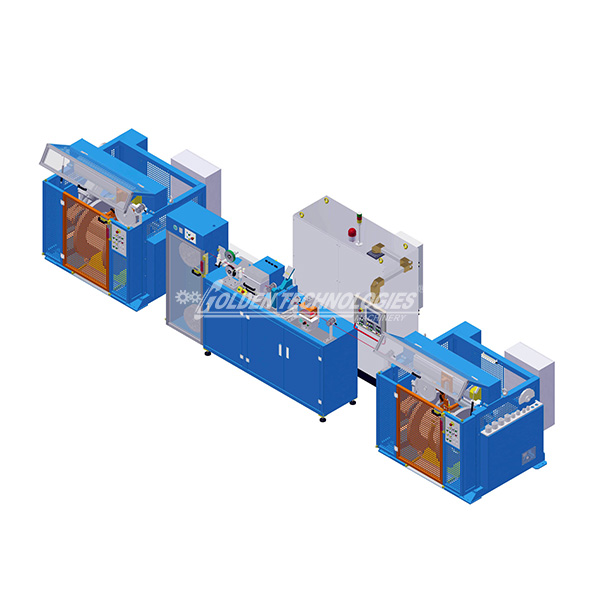

Волочение – основной этап производства. Катанка протягивается через последовательность волок, каждая из которых имеет меньший диаметр, чем предыдущая. Процесс волочения может быть сухим (с использованием смазки) или мокрым (с использованием эмульсии). Количество проходов через волоки зависит от требуемого конечного диаметра проволоки. Компания GT Cable Machinery предлагает широкий выбор оборудования для волочения проволоки различных типов и диаметров.

После волочения проволока становится более твердой и менее пластичной. Для восстановления пластичности и снятия внутренних напряжений применяется термическая обработка – отжиг. Проволока нагревается до определенной температуры и затем медленно охлаждается. Режимы отжига зависят от типа металла и требуемых свойств проволоки.

Для улучшения коррозионной стойкости и адгезии к другим материалам проволока может подвергаться дополнительной обработке поверхности. Наиболее распространенные методы – фосфатирование (создание фосфатной пленки) и оцинковка (нанесение цинкового покрытия).

На каждом этапе производства необходимо проводить контроль качества. Проверяются геометрические размеры, механические свойства (прочность на разрыв, предел текучести, относительное удлинение), качество поверхности и другие параметры. Используются различные методы контроля, включая визуальный осмотр, инструментальные измерения и испытания на разрывных машинах.

Проволока для волочения классифицируется по материалу, диаметру, форме сечения и другим параметрам.

Качество высококачественной проволоки для волочения зависит от многих факторов, включая:

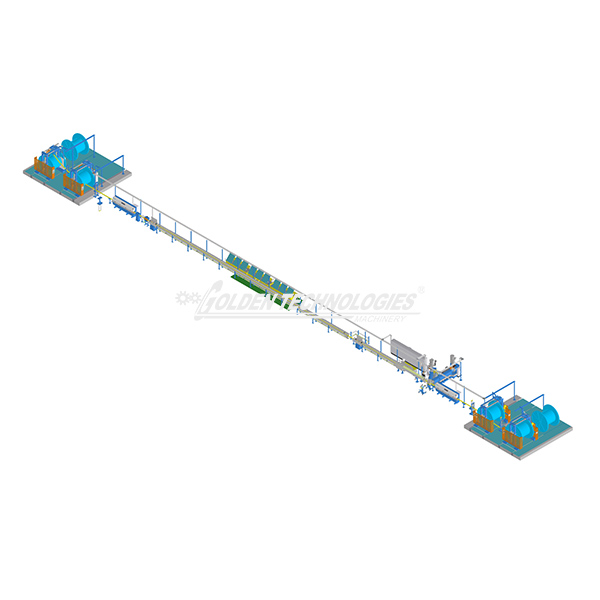

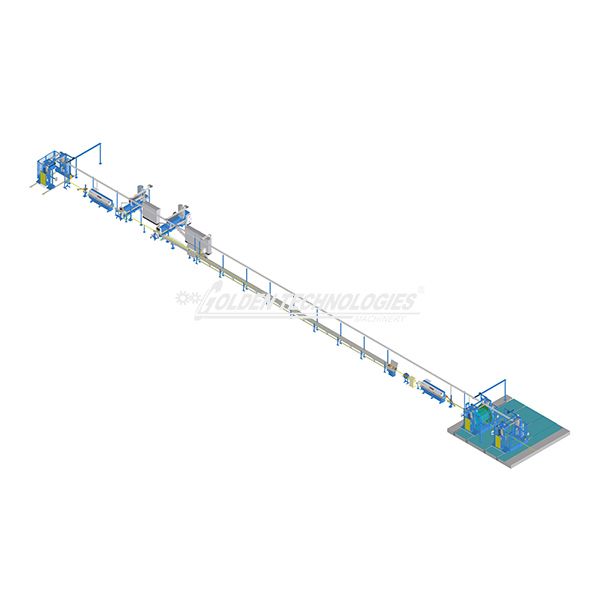

Для производства проволоки для волочения используется следующее оборудование:

Выбор оборудования зависит от требуемой производительности, типа проволоки и бюджета. Важно выбирать надежное и современное оборудование от известных производителей, таких как GT Cable Machinery, чтобы обеспечить производство высококачественной проволоки для волочения.

Контроль качества – важная часть производственного процесса. Проверяются следующие параметры:

Для контроля качества используются различные методы, включая визуальный осмотр, инструментальные измерения и испытания на разрывных машинах. Результаты контроля документируются и используются для корректировки технологических процессов.

Использование высококачественной проволоки для волочения имеет следующие преимущества:

Современные тенденции в производстве высококачественной проволоки для волочения направлены на повышение эффективности и экологичности производства. Это включает в себя:

Производство высококачественной проволоки для волочения – сложный технологический процесс, требующий точного соблюдения технологических параметров и использования современного оборудования. Следуя рекомендациям, изложенным в данном руководстве, вы сможете добиться высокого качества готовой продукции и повысить эффективность вашего производства. Обращайтесь в компанию GT Cable Machinery для получения консультаций и приобретения оборудования для производства проволоки.

.jpg)