Производство высококачественной проволоки – сложный и многоэтапный процесс, требующий строгого соблюдения технологий, использования современного оборудования и высококачественного сырья. Основные этапы включают в себя подготовку сырья, волочение, термическую обработку и нанесение защитных покрытий. Качество проволоки напрямую влияет на характеристики конечных изделий, поэтому контроль качества осуществляется на каждом этапе производства.

Процесс производства высококачественной проволоки состоит из нескольких основных этапов, каждый из которых играет важную роль в обеспечении конечного качества продукта.

Первый этап – подготовка сырья. Обычно используется катанка – полуфабрикат из стали, меди, алюминия или других металлов и сплавов. Катанка должна соответствовать определенным требованиям по химическому составу и механическим свойствам. Перед волочением катанку подвергают очистке от окалины и загрязнений. Для этого применяются различные методы: механическая очистка, химическое травление или электролитическая обработка.

Волочение – основной этап производства высококачественной проволоки. Это процесс протягивания катанки через последовательно уменьшающиеся отверстия в волочильных фильерах. В результате волочения уменьшается диаметр проволоки и повышается ее прочность. Волочение может быть однократным или многократным. Для производства высококачественной проволоки часто используют многократное волочение, которое позволяет получить проволоку с высокой точностью размеров и хорошими механическими свойствами. При волочении необходимо контролировать температуру проволоки, так как чрезмерный нагрев может привести к изменению ее структуры и ухудшению свойств. Для охлаждения проволоки применяют различные смазочно-охлаждающие жидкости (СОЖ). Оборудование для волочения обычно состоит из волочильного стана и системы охлаждения.

Термическая обработка – важный этап, который позволяет улучшить механические свойства проволоки. В процессе термической обработки проволоку нагревают до определенной температуры и затем охлаждают с заданной скоростью. В зависимости от требуемых свойств проволоки применяют различные виды термической обработки: отжиг, закалка, отпуск. Отжиг позволяет снять внутренние напряжения в проволоке и повысить ее пластичность. Закалка и отпуск применяются для повышения прочности и твердости проволоки.

Для защиты проволоки от коррозии и других внешних воздействий на нее наносят различные защитные покрытия. Наиболее распространенные виды покрытий – цинковое, медное, никелевое, полимерное. Цинковое покрытие обеспечивает хорошую защиту от коррозии в атмосферных условиях. Медное покрытие улучшает электропроводность проволоки и ее свариваемость. Полимерные покрытия обеспечивают защиту от влаги, химических веществ и механических повреждений. Покрытия наносят различными способами: гальваническим, химическим, методом окунания, распылением.

Контроль качества осуществляется на каждом этапе производства высококачественной проволоки. Проверяют размеры проволоки, ее механические свойства (прочность, пластичность, твердость), химический состав, качество поверхности и наличие дефектов. Для контроля используют различные методы: визуальный осмотр, измерения с помощью инструментов, испытания на растяжение, изгиб, кручение, химический анализ. Особое внимание уделяют проверке качества защитных покрытий.

Современное производство высококачественной проволоки требует использования передовых технологий и высокопроизводительного оборудования.

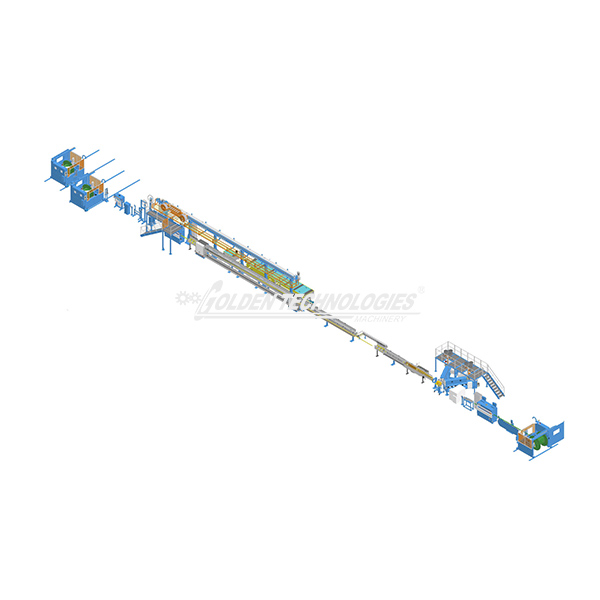

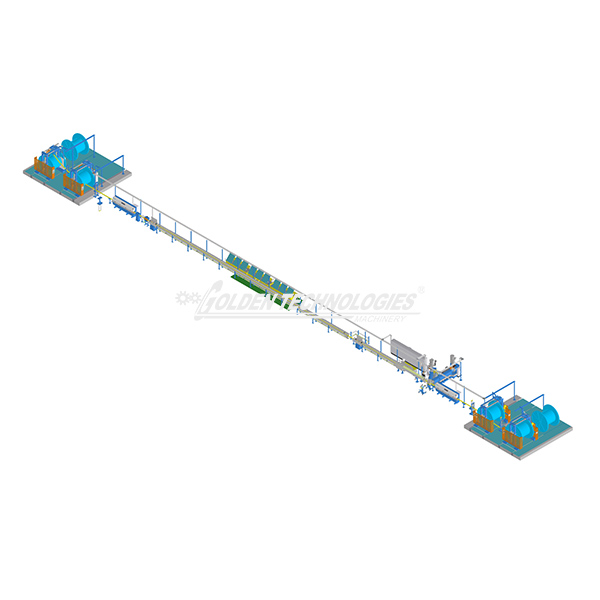

Волочильные станы – основное оборудование для волочения проволоки. Существуют различные типы волочильных станов: барабанные, прямоточные, многоручьевые. Барабанные станы применяются для волочения проволоки небольших диаметров. Прямоточные станы позволяют волочить проволоку больших диаметров с высокой скоростью. Многоручьевые станы позволяют одновременно волочить несколько проволок. При выборе волочильного стана необходимо учитывать требуемый диаметр проволоки, материал проволоки, производительность и другие факторы.

Для термической обработки проволоки используют различные печи: камерные, шахтные, колпаковые, проходные. Камерные печи применяются для термической обработки небольших партий проволоки. Шахтные печи позволяют термически обрабатывать проволоку в мотках. Колпаковые печи обеспечивают равномерный нагрев проволоки. Проходные печи позволяют проводить термическую обработку непрерывным способом.

Для нанесения защитных покрытий используют гальванические ванны, оборудование для химического травления, установки для нанесения полимерных покрытий. Гальванические ванны применяются для нанесения цинковых, медных, никелевых покрытий. Оборудование для химического травления позволяет очистить поверхность проволоки от окалины и загрязнений. Установки для нанесения полимерных покрытий позволяют наносить полимерные покрытия методом распыления или окунания.

Современные линии для производства высококачественной проволоки оснащаются системами автоматизации, которые позволяют контролировать и управлять всеми этапами производства. Системы автоматизации обеспечивают высокую точность размеров проволоки, стабильность механических свойств и снижение затрат на производство. Они включают в себя датчики, контроллеры, компьютеры и другое оборудование. Системы автоматизации позволяют собирать и анализировать данные о процессе производства, что позволяет выявлять и устранять проблемы.

Высококачественная проволока широко используется в различных отраслях промышленности.

Стоимость высококачественной проволоки зависит от нескольких факторов:

При выборе высококачественной проволоки необходимо учитывать ее назначение, требуемые характеристики и бюджет. Важно выбирать проволоку у проверенных поставщиков, которые гарантируют соответствие продукции требованиям стандартов. Также стоит обращать внимание на наличие сертификатов качества. Если вам требуется оборудование для производства проволоки, компания GT Cable Machinery предлагает широкий ассортимент станков для волочения проволоки и другого оборудования для кабельной промышленности.

| Вид проволоки | Материал | Применение | Преимущества | Недостатки |

|---|---|---|---|---|

| Стальная проволока | Сталь | Строительство, машиностроение | Высокая прочность, доступная цена | Подвержена коррозии |

| Медная проволока | Медь | Электротехника | Высокая электропроводность, хорошая свариваемость | Более высокая цена, чем у стальной проволоки |

| Алюминиевая проволока | Алюминий | Электротехника | Легкий вес, хорошая коррозионная стойкость | Меньшая прочность, чем у стальной или медной проволоки |