Производство высококачественной медной проволоки – сложный процесс, требующий строгого контроля качества на каждом этапе. От выбора сырья до упаковки готовой продукции, каждый шаг играет решающую роль в определении конечных характеристик проволоки, таких как прочность на разрыв, электропроводность и долговечность. В этой статье мы рассмотрим основные этапы производства, ключевые факторы, влияющие на качество, и современные технологии, применяемые в этой отрасли.

Производство высококачественной медной проволоки включает в себя несколько последовательных этапов:

В качестве сырья обычно используется катодная медь высокой чистоты (не менее 99,95% Cu). Перед плавкой медь тщательно очищается от загрязнений и примесей. Важно обеспечить правильную подготовку, чтобы избежать дефектов в конечном продукте. Информация о чистоте используемой меди доступна на сайте Международной ассоциации меди (ICA).

Очищенная медь плавится в специальных печах (например, индукционных или дуговых) при температуре около °C. Расплавленная медь заливается в формы для получения заготовок – слитков или катанки. Важным параметром является скорость охлаждения, которая влияет на структуру металла и его последующие свойства.

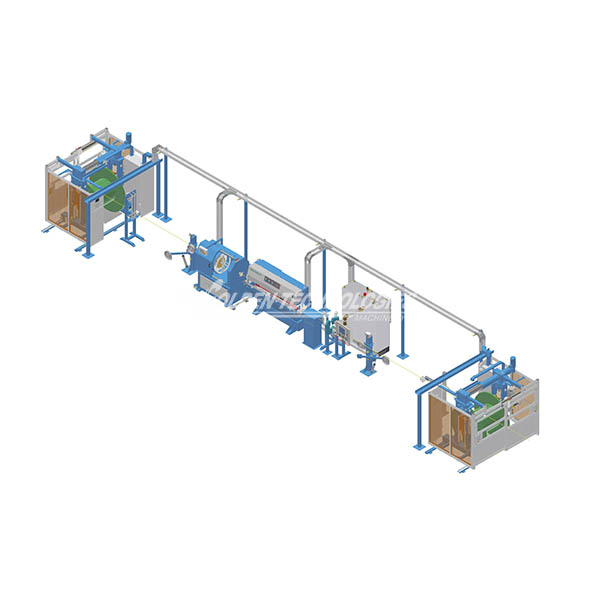

Заготовки подвергаются волочению – процессу протягивания металла через последовательно уменьшающиеся отверстия в волочильных фильерах. Этот процесс позволяет получить проволоку требуемого диаметра. Производство высококачественной медной проволоки требует использования современных волочильных станов, обеспечивающих высокую точность и скорость процесса. Компания GT Cable Machinery предлагает передовые решения для волочения медной проволоки.

После волочения проволока становится твердой и хрупкой из-за наклепа. Для восстановления пластичности ее подвергают отжигу – нагреву до определенной температуры (обычно 400-600°C) с последующим медленным охлаждением. Этот процесс снимает внутренние напряжения и улучшает механические свойства проволоки.

В зависимости от назначения проволоки, она может быть покрыта изоляционным материалом (например, ПВХ, полиэтилен, эмаль). Изоляция обеспечивает защиту от коротких замыканий и других неблагоприятных факторов. Процесс изоляции требует строгого контроля толщины и качества покрытия.

На каждом этапе производства осуществляется контроль качества. Готовая проволока проверяется на соответствие требованиям стандартов по диаметру, прочности на разрыв, электропроводности и другим параметрам. Продукция упаковывается в бухты или на барабаны и маркируется.

Качество высококачественной медной проволоки зависит от множества факторов:

* **Чистота сырья:** Использование меди высокой чистоты (не менее 99,95% Cu) является ключевым условием для получения проволоки с хорошей электропроводностью и механическими свойствами.* **Технология плавки и литья:** Правильный выбор и настройка оборудования для плавки и литья, а также контроль температуры и скорости охлаждения, позволяют избежать дефектов в заготовках.* **Оборудование для волочения:** Современные волочильные станы обеспечивают высокую точность и скорость процесса волочения, что напрямую влияет на качество поверхности и геометрические размеры проволоки.* **Режимы отжига:** Правильный выбор температуры и времени отжига позволяет восстановить пластичность проволоки и улучшить ее механические свойства.* **Контроль качества:** Строгий контроль качества на каждом этапе производства позволяет выявить и устранить дефекты, а также гарантировать соответствие продукции требованиям стандартов.В современном производстве высококачественной медной проволоки применяются передовые технологии, позволяющие повысить производительность, снизить затраты и улучшить качество продукции:

* **Непрерывное литье и прокатка (CCR):** Эта технология позволяет объединить процессы плавки, литья и прокатки в один непрерывный цикл, что значительно повышает производительность и снижает затраты.* **Компьютерное моделирование:** Использование компьютерного моделирования позволяет оптимизировать процессы волочения и отжига, а также прогнозировать свойства готовой продукции.* **Автоматизация и роботизация:** Автоматизация и роботизация производственных процессов позволяет повысить точность, скорость и стабильность производства, а также снизить количество ручного труда.* **Системы контроля качества на основе машинного зрения:** Эти системы позволяют автоматически выявлять дефекты на поверхности проволоки и отбраковывать некачественную продукцию.Высококачественная медная проволока широко используется в различных отраслях промышленности:

* **Электротехника:** Производство кабелей, проводов, обмоток электродвигателей и трансформаторов.* **Электроника:** Производство печатных плат, соединительных проводов, компонентов электронных устройств.* **Телекоммуникации:** Производство кабелей связи, проводов заземления.* **Строительство:** Производство электропроводки, систем отопления и водоснабжения.* **Автомобилестроение:** Производство электропроводки, обмоток стартеров и генераторов.Использование высококачественной медной проволоки обеспечивает ряд преимуществ:

* **Высокая электропроводность:** Обеспечивает эффективную передачу электроэнергии и снижение потерь.* **Высокая прочность на разрыв:** Обеспечивает надежность и долговечность изделий.* **Хорошая пластичность:** Позволяет легко обрабатывать и формовать проволоку.* **Устойчивость к коррозии:** Обеспечивает длительный срок службы в различных условиях эксплуатации.Выбор надежного поставщика оборудования для производства высококачественной медной проволоки является залогом успеха вашего бизнеса. Компания GT Cable Machinery предлагает широкий ассортимент оборудования для всех этапов производства медной проволоки, от подготовки сырья до упаковки готовой продукции.

| Характеристика | Высококачественная проволока | Стандартная проволока |

|---|---|---|

| Чистота меди | ≥ 99.95% | ≥ 99.9% |

| Электропроводность | ≥ 58 МСм/м | ≥ 57 МСм/м |

| Прочность на разрыв | ≥ 220 МПа | ≥ 200 МПа |