Производство высококачественного коаксиального кабеля – сложный процесс, требующий точности, опыта и использования современных технологий. Качество кабеля напрямую влияет на эффективность передачи сигнала, долговечность и надежность системы связи. В этой статье мы подробно рассмотрим все этапы производства, от выбора материалов до тестирования готовой продукции, чтобы предоставить исчерпывающую информацию о создании кабеля, соответствующего самым высоким стандартам.

Коаксиальный кабель – это электрический кабель, который передает высокочастотные электрические сигналы с низкими потерями. Он состоит из внутреннего проводника (обычно медного провода), окруженного изолирующим слоем, который, в свою очередь, окружен экранирующим проводником (обычно медной оплеткой или фольгой) и, наконец, внешним защитным слоем (оболочкой). Такая конструкция обеспечивает защиту от электромагнитных помех и минимизирует потери сигнала.

Применение коаксиального кабеля очень широко: от подключения телевизоров и спутниковых антенн до использования в системах видеонаблюдения и передачи данных. Благодаря своей надежности и способности передавать сигналы на большие расстояния, он остается важным компонентом многих современных коммуникационных сетей.

Производство высококачественного коаксиального кабеля включает в себя несколько ключевых этапов, каждый из которых требует строгого контроля качества.

Качество коаксиального кабеля напрямую зависит от используемых материалов. Ключевыми материалами являются:

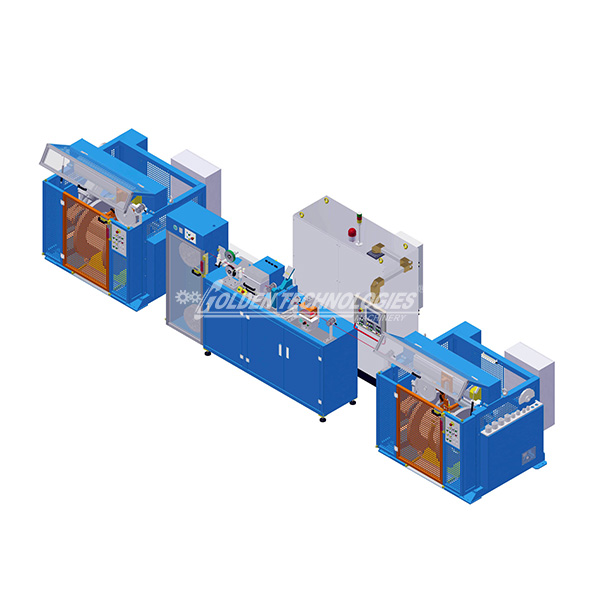

На этом этапе внутренний проводник покрывается слоем изоляции. Процесс экструзии обеспечивает равномерное нанесение изоляционного материала и точное соответствие заданным размерам. Вспененный полиэтилен (FPE) часто используется для изоляции, так как он обеспечивает низкие потери сигнала. На этом этапе важен контроль температуры и давления для обеспечения оптимальных характеристик изоляции.

Экранирование – критически важный этап для защиты от помех. Существует несколько способов нанесения экранирующего слоя:

Последний этап – нанесение внешней оболочки, которая защищает кабель от внешних воздействий. ПВХ и полиэтилен – наиболее распространенные материалы для оболочки. Выбор материала зависит от условий эксплуатации кабеля. ПВХ обеспечивает хорошую гибкость и устойчивость к ультрафиолетовому излучению, а полиэтилен – более высокую устойчивость к влаге и химическим веществам.

После завершения производства каждый кабель проходит серию тестов для проверки соответствия стандартам качества. Основные тесты включают:

Только кабели, успешно прошедшие все тесты, считаются годными к продаже.

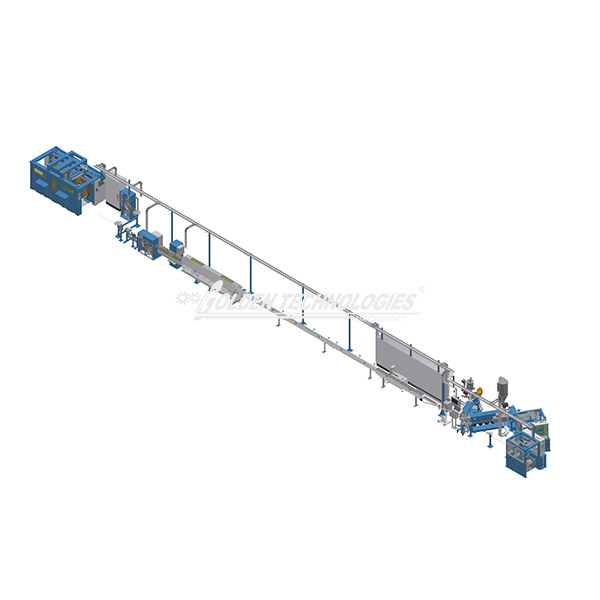

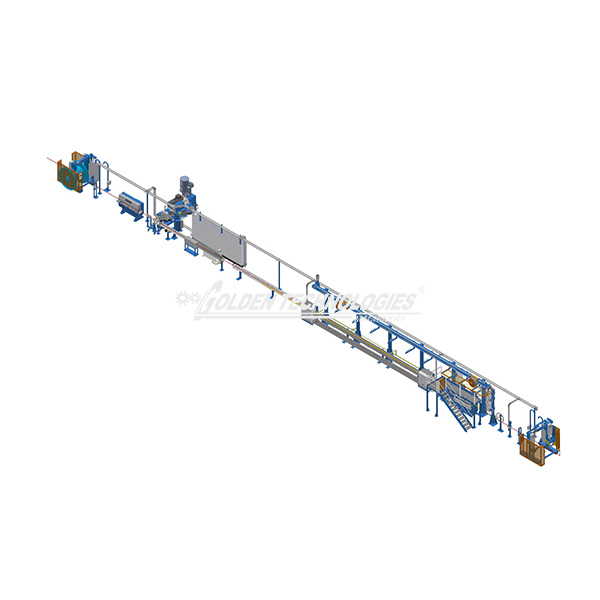

Производство высококачественного коаксиального кабеля требует использования специализированного оборудования. Вот основные типы оборудования, применяемые на производстве:

Компания GT Cable Machinery специализируется на поставке оборудования для производства коаксиального кабеля. Они предлагают широкий ассортимент экструдеров, оплеточных машин, тестового оборудования и других машин, необходимых для создания высококачественного кабеля.

Существует несколько типов коаксиального кабеля, каждый из которых предназначен для определенных целей. Наиболее распространенные типы:

В таблице ниже приведены сравнительные характеристики различных типов коаксиального кабеля:

| Тип кабеля | Импеданс (Ом) | Затухание (дБ/100м при 1 ГГц) | Применение |

|---|---|---|---|

| RG-6 | 75 | ~20 | ТВ, спутниковое ТВ |

| RG-59 | 75 | ~25 | Видеонаблюдение |

| RG-11 | 75 | ~15 | Магистральные линии |

* Данные приблизительные и могут варьироваться в зависимости от производителя.

При выборе коаксиального кабеля необходимо учитывать несколько факторов:

Несмотря на развитие беспроводных технологий, коаксиальный кабель продолжает оставаться важным компонентом многих систем связи. В будущем можно ожидать развития следующих направлений:

Производство высококачественного коаксиального кабеля – это сложный и многоэтапный процесс, требующий использования современных технологий и строгого контроля качества. Выбор правильного кабеля для конкретной задачи – залог надежной и эффективной работы системы связи. Надеемся, что данная статья предоставила вам исчерпывающую информацию о производстве и применении коаксиального кабеля.