Производство волоконно оптических кабелей – сложный и многоэтапный процесс, требующий высокоточного оборудования и квалифицированного персонала. От качества волокна до надежности оболочки зависит стабильность и скорость передачи данных в современных сетях связи. В этой статье мы подробно рассмотрим основные этапы и технологии производства, а также необходимое оборудование.

Этапы производства волоконно оптических кабелей

Процесс производства волоконно оптических кабелей включает в себя несколько ключевых этапов:

1. Изготовление оптического волокна

Оптическое волокно – это основа любого волоконно-оптического кабеля. Его производство состоит из следующих стадий:

- Получение заготовки: Используется метод MCVD (Modified Chemical Vapor Deposition), при котором газы, содержащие диоксид кремния (SiO2) и легирующие добавки, подаются в вращающуюся кварцевую трубку. Внутри трубки происходит химическая реакция, и на стенках осаждается слой стекла.

- Вытягивание волокна: Заготовка нагревается в печи до температуры плавления, и из нее вытягивается тонкая нить – оптическое волокно. Диаметр волокна тщательно контролируется и обычно составляет 125 мкм.

- Нанесение защитного покрытия: Сразу после вытягивания на волокно наносится защитное полимерное покрытие, которое предохраняет его от механических повреждений и воздействия окружающей среды.

Важно: Качество оптического волокна напрямую влияет на характеристики готового кабеля, такие как затухание сигнала и пропускная способность.

2. Скрутка и объединение волокон

В большинстве случаев в одном кабеле содержится несколько оптических волокон. Для их объединения и защиты используются различные методы:

- Свободная трубка (Loose Tube): Волокна помещаются в заполненные гелем трубки, которые затем скручиваются вокруг центрального силового элемента. Этот метод обеспечивает хорошую защиту волокон от механических воздействий и температурных перепадов.

- Плотная буферизация (Tight Buffer): Волокна покрываются плотным слоем полимера, который обеспечивает дополнительную защиту и упрощает монтаж.

- Ленточная структура (Ribbon): Волокна объединяются в ленты, что позволяет увеличить плотность упаковки и упростить сращивание.

Выбор метода зависит от типа кабеля и условий его эксплуатации.

3. Наложение оболочки кабеля

Оболочка кабеля – это внешний слой, который защищает волокна от внешних воздействий, таких как влага, ультрафиолетовое излучение, механические повреждения и химические вещества.

Для изготовления оболочки используются различные материалы, такие как полиэтилен (PE), поливинилхлорид (PVC), полиуретан (PUR) и другие. Выбор материала зависит от условий эксплуатации кабеля. Например, для прокладки в земле используются кабели с оболочкой из полиэтилена высокой плотности (HDPE), а для прокладки внутри помещений – кабели с оболочкой из огнестойкого PVC.

Процесс наложения оболочки обычно осуществляется методом экструзии, при котором расплавленный полимер выдавливается через фильеру, формируя оболочку вокруг скрученных волокон.

4. Тестирование и контроль качества

На каждом этапе производства волоконно оптических кабелей проводится тщательный контроль качества. Готовый кабель подвергается различным испытаниям, таким как:

- Измерение затухания сигнала: Определяется потеря мощности сигнала при прохождении через кабель.

- Измерение пропускной способности: Определяется максимальная скорость передачи данных по кабелю.

- Испытания на прочность: Кабель подвергается механическим нагрузкам, таким как растяжение, изгиб и сжатие.

- Испытания на устойчивость к воздействию окружающей среды: Кабель подвергается воздействию влаги, температуры и ультрафиолетового излучения.

Результаты испытаний должны соответствовать требованиям стандартов и технических условий.

Оборудование для производства волоконно оптических кабелей

Производство волоконно оптических кабелей требует использования специализированного оборудования, включая:

1. Оборудование для изготовления оптического волокна

- Установка MCVD: Используется для получения заготовок оптического волокна.

- Печь для вытягивания волокна: Используется для вытягивания волокна из заготовки.

- Оборудование для нанесения защитного покрытия: Используется для нанесения полимерного покрытия на волокно.

2. Оборудование для скрутки и объединения волокон

- Скруточные машины: Используются для скрутки волокон вокруг центрального силового элемента.

- Оборудование для заполнения трубок гелем: Используется для заполнения трубок, в которых находятся волокна, гелем, предохраняющим их от влаги.

- Оборудование для наложения плотной буферизации: Используется для нанесения плотного слоя полимера на волокно.

- Оборудование для изготовления ленточной структуры: Используется для объединения волокон в ленты.

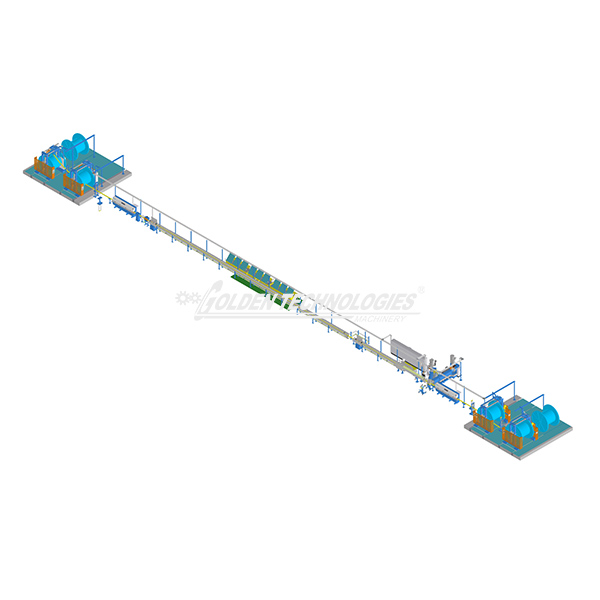

3. Оборудование для наложения оболочки кабеля

- Экструдер: Используется для наложения оболочки кабеля.

- Система охлаждения: Используется для охлаждения оболочки после экструзии.

- Намотчик: Используется для намотки готового кабеля на барабаны.

4. Оборудование для тестирования и контроля качества

- Рефлектометр (OTDR): Используется для измерения затухания сигнала и определения мест повреждений в кабеле.

- Измеритель пропускной способности: Используется для измерения максимальной скорости передачи данных по кабелю.

- Испытательное оборудование для механических нагрузок: Используется для испытания кабеля на прочность.

- Климатическая камера: Используется для испытания кабеля на устойчивость к воздействию окружающей среды.

Компания GT Cable Machinery предлагает широкий спектр оборудования для производства волоконно оптических кабелей, включая экструдеры, скруточные машины и другое специализированное оборудование.

Перспективы развития производства волоконно оптических кабелей

С ростом потребности в высокоскоростной передаче данных производство волоконно оптических кабелей продолжает активно развиваться. Основные тенденции включают:

- Увеличение пропускной способности: Разрабатываются новые типы оптического волокна, позволяющие увеличить пропускную способность кабелей.

- Снижение затухания сигнала: Ведутся исследования по снижению затухания сигнала в оптическом волокне, что позволит увеличить расстояние передачи данных без регенерации сигнала.

- Разработка новых материалов для оболочки: Разрабатываются новые материалы для оболочки кабеля, обладающие повышенной прочностью, устойчивостью к воздействию окружающей среды и огнестойкостью.

- Автоматизация производства: Внедряются автоматизированные системы управления производством, позволяющие повысить эффективность и снизить затраты.

Таблица сравнения различных типов оболочек кабеля (пример)

| Тип оболочки | Материал | Преимущества | Недостатки | Применение |

| PE | Полиэтилен | Высокая влагостойкость, низкая стоимость | Низкая огнестойкость | Внешняя прокладка (в земле, по воздуху) |

| PVC | Поливинилхлорид | Огнестойкость, гибкость | Менее влагостойкий, чем PE | Внутренняя прокладка (в помещениях) |

| LSZH | Низкодымный безгалогенный компаунд | Низкое дымообразование при горении, отсутствие галогенов | Более высокая стоимость | Общественные места, здания с высокими требованиями к пожарной безопасности |

В заключение: Производство волоконно оптических кабелей – это технологически сложный процесс, требующий специализированного оборудования и квалифицированного персонала. Постоянное развитие технологий позволяет улучшать характеристики кабелей и расширять область их применения.