Производство автомобильного кабеля – сложный и многоэтапный процесс, требующий высокой точности и строгого соблюдения стандартов качества. От выбора материалов до финального тестирования, каждый этап важен для обеспечения надежной и безопасной работы электрооборудования автомобиля. В этой статье мы подробно рассмотрим ключевые этапы производства автомобильного кабеля, используемые материалы, оборудование и стандарты качества.

Производство автомобильного кабеля включает в себя несколько ключевых этапов:

Первый и важнейший этап – выбор материалов. Для проводников обычно используется медь или алюминий. Медь обеспечивает лучшую проводимость, но алюминий легче и дешевле. Изоляция изготавливается из различных полимеров, таких как ПВХ, полиэтилен и полипропилен. Выбор материала изоляции зависит от требуемой термостойкости, гибкости и устойчивости к воздействию агрессивных веществ.

Медная или алюминиевая заготовка протягивается через последовательность фильер, чтобы получить проволоку нужного диаметра. Этот процесс называется волочением. Волочение позволяет получить точный размер и обеспечить однородность проволоки.

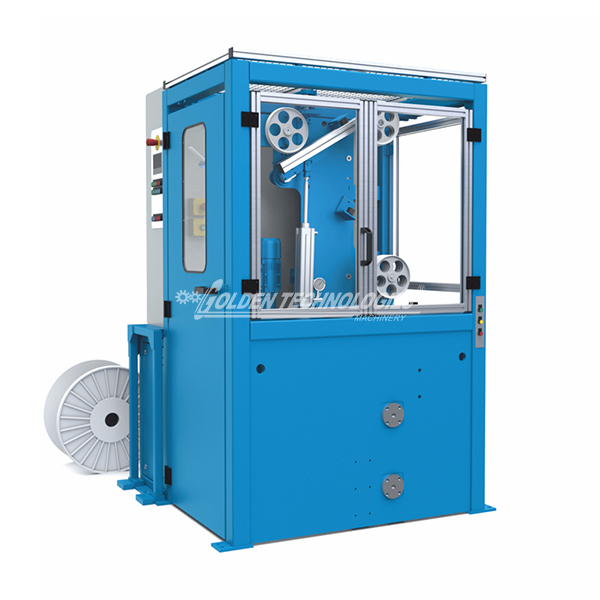

Несколько проволок скручиваются вместе, образуя жилу кабеля. Скручивание увеличивает гибкость и прочность кабеля. Количество проволок в жиле и шаг скручивания определяют характеристики кабеля.

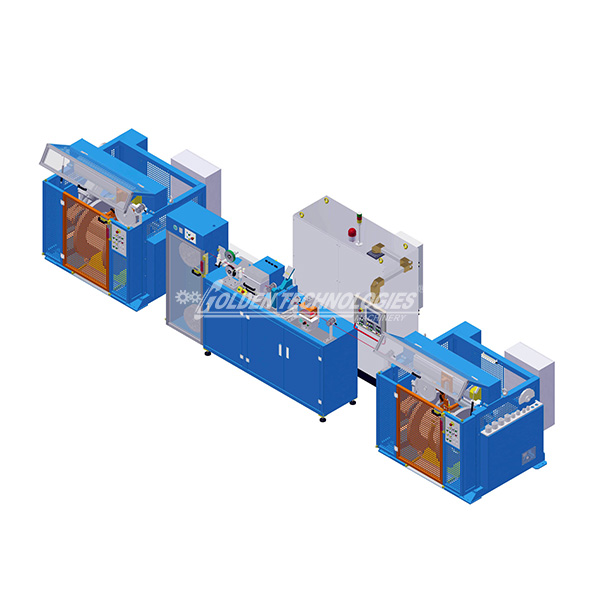

Каждая жила покрывается слоем изоляции. Изоляция предотвращает короткие замыкания и обеспечивает безопасность. Изоляция наносится методом экструзии, когда расплавленный полимер выдавливается через фильеру на жилу.

Изолированные жилы скручиваются вместе, образуя кабель. Скручивание жил обеспечивает компактность и гибкость кабеля. Скрутка может быть односторонней или многосторонней, в зависимости от конструкции кабеля.

Кабель покрывается внешней оболочкой, которая защищает жилы от механических повреждений, влаги, химических веществ и ультрафиолетового излучения. Внешняя оболочка также может быть изготовлена из ПВХ, полиэтилена или других полимеров.

На кабель наносится маркировка, содержащая информацию о типе кабеля, производителе, номинальном напряжении и других характеристиках. Затем кабель упаковывается в бухты или на барабаны.

Выбор материалов оказывает существенное влияние на характеристики и надежность автомобильного кабеля. Рассмотрим наиболее распространенные материалы:

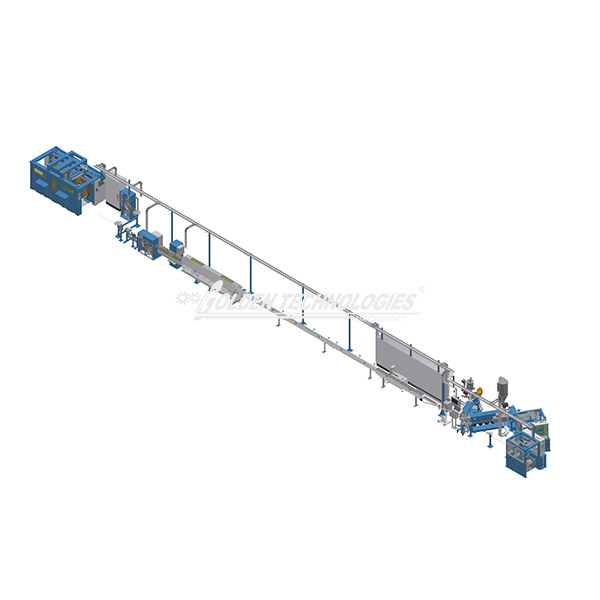

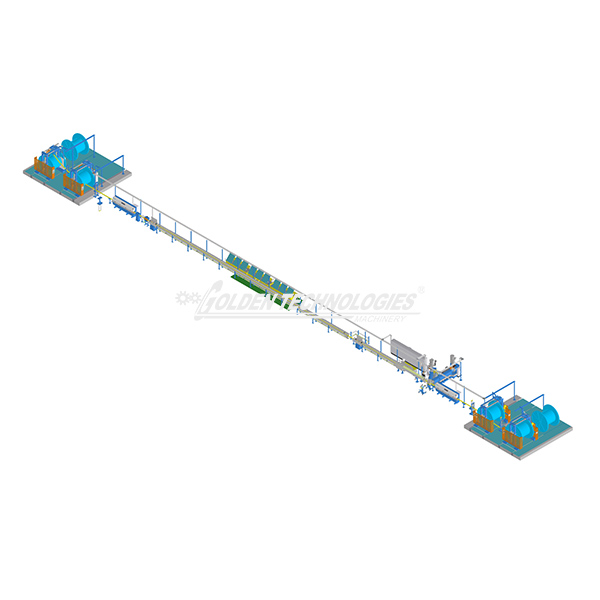

Для производства автомобильного кабеля используется специализированное оборудование, обеспечивающее точность и эффективность производственного процесса:

Компания GT Cable Machinery ( https://www.gtcablemachinery.ru/ ) является поставщиком оборудования для производства кабельной продукции. Если вы ищете надежное оборудование для вашего производства, обратитесь к специалистам GT Cable Machinery.

Автомобильный кабель должен соответствовать строгим стандартам качества, чтобы обеспечить надежную и безопасную работу электрооборудования автомобиля. Основные стандарты:

Эти стандарты определяют требования к размерам, материалам, конструкции, электрическим и механическим характеристикам автомобильного кабеля.

Для обеспечения соответствия стандартам качества автомобильный кабель подвергается различным тестам:

Производство автомобильного кабеля – сложный и ответственный процесс, требующий высокой квалификации и строгого соблюдения стандартов качества. От правильного выбора материалов до финального тестирования, каждый этап важен для обеспечения надежной и безопасной работы электрооборудования автомобиля. Надеемся, что это руководство дало вам полное представление о процессе производства автомобильного кабеля.