Производство оболочки электрического провода – это сложный процесс, требующий применения современных технологий и качественных материалов. Оболочка выполняет защитную функцию, предохраняя проводник от механических повреждений, воздействия окружающей среды и коротких замыканий. В этой статье мы рассмотрим основные этапы и особенности изготовления оболочек для электрических проводов, уделив внимание материалам, оборудованию и контролю качества.

Материалы для производства оболочки электрического провода

Выбор материала для оболочки зависит от условий эксплуатации провода, его назначения и требований безопасности. Наиболее распространенные материалы:

- Поливинилхлорид (ПВХ): Один из самых популярных материалов благодаря своей доступности, гибкости и хорошим электроизоляционным свойствам. ПВХ устойчив к воздействию многих химических веществ. Однако, он не является самым термостойким материалом и может выделять вредные вещества при горении.

- Полиэтилен (ПЭ): Обладает высокой эластичностью и морозостойкостью. ПЭ широко используется для проводов, эксплуатируемых в условиях низких температур. Различают полиэтилен высокого давления (ПВД) и полиэтилен низкого давления (ПНД), каждый из которых имеет свои особенности.

- Резина: Обеспечивает отличную гибкость и устойчивость к высоким температурам. Резиновые оболочки используются в проводах, предназначенных для работы в экстремальных условиях, например, в сварочных аппаратах.

- Силикон: Обладает высокой термостойкостью и химической инертностью. Силиконовые оболочки применяются в проводах, предназначенных для использования в высокотемпературных условиях, например, в печах или нагревательных приборах.

- Фторопласты: Обеспечивают превосходную устойчивость к высоким температурам, химическим веществам и электрическому пробою. Фторопластовые оболочки используются в проводах, предназначенных для аэрокосмической и военной техники.

Технологии производства оболочки электрического провода

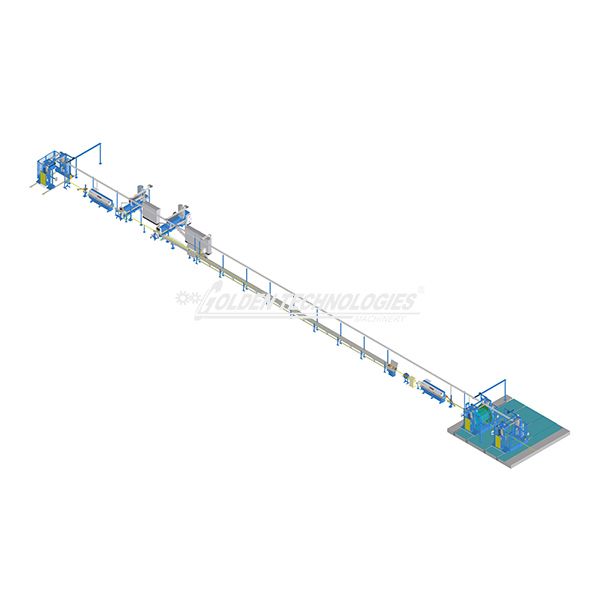

Основным методом производства оболочки электрического провода является экструзия. Процесс заключается в продавливании расплавленного материала через фильеру, формирующую оболочку заданного диаметра и толщины. Этапы экструзии:

- Подготовка материала: Материал (ПВХ, ПЭ, резина и т.д.) загружается в экструдер в виде гранул или порошка.

- Плавление: В экструдере материал нагревается и плавится под действием вращающегося шнека.

- Формирование оболочки: Расплавленный материал продавливается через фильеру, формирующую оболочку нужной формы и размера.

- Охлаждение: Сформированная оболочка охлаждается в водяной ванне или воздушным потоком для затвердевания.

- Нанесение маркировки: На поверхность оболочки наносится маркировка, содержащая информацию о типе провода, его характеристиках и производителе.

- Намотка на барабаны: Готовый провод наматывается на барабаны для транспортировки и хранения.

Оборудование для производства оболочки электрического провода

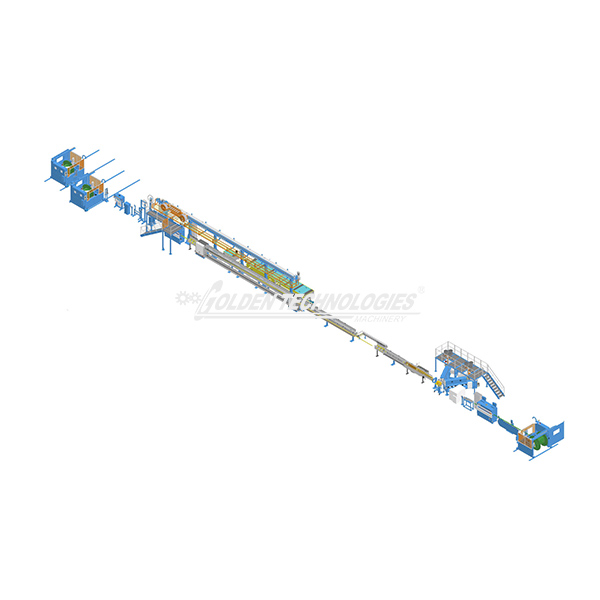

Для производства оболочки электрического провода используется следующее оборудование:

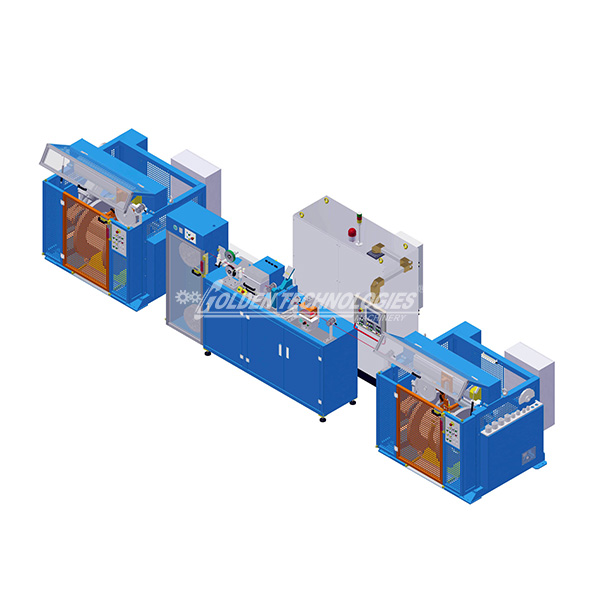

- Экструдер: Основной элемент линии, предназначенный для плавления и формования материала оболочки. Выбор экструдера зависит от типа используемого материала и требуемой производительности.

- Фильера: Формирует оболочку заданного диаметра и толщины.

- Система охлаждения: Обеспечивает быстрое и равномерное охлаждение оболочки.

- Устройство для нанесения маркировки: Наносит маркировку на поверхность оболочки.

- Намоточное устройство: Наматывает готовый провод на барабаны.

Контроль качества оболочки электрического провода

Качество оболочки электрического провода играет решающую роль в обеспечении его долговечности и безопасности. Контроль качества включает в себя:

- Визуальный осмотр: Проверка поверхности оболочки на наличие дефектов (трещин, царапин, неровностей).

- Измерение толщины: Контроль толщины оболочки с помощью специальных приборов.

- Испытания на растяжение и разрыв: Определение механической прочности оболочки.

- Испытания на термостойкость: Проверка устойчивости оболочки к высоким температурам.

- Испытания на электрическую прочность: Проверка изоляционных свойств оболочки.

Преимущества использования качественного оборудования от GT Cable Machinery

Выбор надежного поставщика оборудования для производства оболочки электрического провода – важный шаг для обеспечения высокого качества продукции и эффективности производства. Компания GT Cable Machinery предлагает широкий ассортимент оборудования для кабельной промышленности, включая экструдеры, фильеры, системы охлаждения и другое необходимое оборудование. Оборудование GT Cable Machinery отличается высокой надежностью, производительностью и удобством в эксплуатации.

Типы электрических проводов и требования к их оболочке

Существует множество типов электрических проводов, каждый из которых предназначен для определенных условий эксплуатации. Требования к оболочке зависят от типа провода и его назначения:

- Силовые кабели: Используются для передачи электроэнергии. Оболочка должна обладать высокой механической прочностью, устойчивостью к воздействию окружающей среды и хорошими электроизоляционными свойствами.

- Контрольные кабели: Используются для передачи сигналов управления и контроля. Оболочка должна обеспечивать защиту от помех и электромагнитных излучений.

- Кабели связи: Используются для передачи данных. Оболочка должна обладать хорошей гибкостью и устойчивостью к воздействию влаги.

- Специальные кабели: Предназначены для работы в экстремальных условиях (высокие температуры, химически агрессивные среды). Оболочка должна обладать высокой термостойкостью, химической инертностью и устойчивостью к радиации.

Таблица сравнения материалов для оболочки электрического провода

| Материал | Преимущества | Недостатки | Применение |

| ПВХ | Доступность, гибкость, хорошие электроизоляционные свойства | Низкая термостойкость, выделяет вредные вещества при горении | Силовые кабели, бытовые провода |

| ПЭ | Высокая эластичность, морозостойкость | Относительно низкая термостойкость | Кабели для наружной прокладки, кабели связи |

| Резина | Отличная гибкость, устойчивость к высоким температурам | Более высокая стоимость по сравнению с ПВХ и ПЭ | Сварочные кабели, кабели для экстремальных условий |

| Силикон | Высокая термостойкость, химическая инертность | Высокая стоимость | Кабели для высокотемпературных условий |

| Фторопласты | Превосходная устойчивость к высоким температурам, химическим веществам и электрическому пробою | Очень высокая стоимость | Аэрокосмическая и военная техника |

Заключение

Производство оболочки электрического провода – это важный и ответственный процесс, требующий соблюдения строгих технологических норм и применения качественных материалов. Правильный выбор материала и оборудования, а также тщательный контроль качества позволяют обеспечить долговечность и безопасность электрических проводов. Приобретение оборудования у надежных поставщиков, таких как GT Cable Machinery, гарантирует эффективность и надежность производства.