Производство качественной оболочки кабеля – это сложный процесс, требующий внимания к деталям и строгого соблюдения технологий. От правильного выбора материалов и оборудования до контроля качества готовой продукции зависит долговечность и надежность кабеля в целом. В данной статье мы рассмотрим основные этапы и важные факторы, влияющие на отличное производство оболочки кабеля, а также дадим советы по выбору оптимальных решений для различных задач.

Производство оболочки кабеля состоит из нескольких ключевых этапов:

Первый и, пожалуй, самый важный этап – это выбор материалов. От типа полимера зависят эксплуатационные характеристики кабеля, его устойчивость к внешним воздействиям и долговечность. Наиболее распространенные материалы для оболочки кабеля:

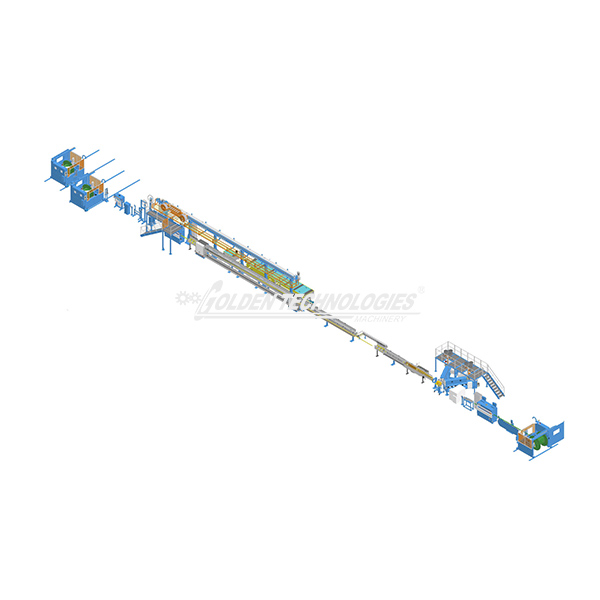

Экструзия – это процесс формирования оболочки кабеля путем продавливания расплавленного полимера через экструзионную головку. Этот процесс требует точного контроля температуры, давления и скорости, чтобы обеспечить равномерную толщину и гладкость оболочки кабеля. Компания GT Cable Machinery предлагает современные экструзионные линии для производства оболочки кабеля из различных материалов.

После экструзии оболочка кабеля охлаждается в специальных ваннах с водой или воздухом. Этот этап необходим для закрепления формы и размеров оболочки кабеля. Важно обеспечить равномерное охлаждение по всей поверхности кабеля, чтобы избежать деформаций и внутренних напряжений.

На каждом этапе производства оболочки кабеля осуществляется строгий контроль качества. Проверяются размеры, толщина, гладкость, цвет и другие параметры оболочки кабеля. Также проводятся испытания на прочность, устойчивость к воздействию различных сред и электрические характеристики. Только кабели, успешно прошедшие все испытания, допускаются к дальнейшему использованию.

На качество оболочки кабеля влияют следующие факторы:

Выбор оборудования для производства оболочки кабеля зависит от типа кабеля, материала оболочки кабеля и требуемой производительности. Важно выбирать оборудование от надежных производителей, таких как GT Cable Machinery, предлагающих широкий ассортимент экструзионных линий для производства оболочки кабеля из различных материалов.

| Материал | Преимущества | Недостатки | Применение |

|---|---|---|---|

| ПВХ | Низкая стоимость, гибкость, устойчивость к влаге | Неустойчив к высоким температурам, выделяет вредные вещества при горении | Бытовые кабели, кабели для низкого напряжения |

| ПЭ | Отличные диэлектрические свойства, устойчив к химическим воздействиям и морозу | Менее гибкий, чем ПВХ | Кабели связи, силовые кабели |

| XLPE | Улучшенные термические и механические свойства | Более дорогой, чем ПЭ | Высоковольтные кабели, кабели для промышленных применений |

| ПУ | Высокая прочность на разрыв, устойчивость к истиранию и маслам | Высокая стоимость | Кабели для робототехники, горнодобывающей промышленности |

| LSZH/FRNC | Мало дыма при горении, не содержат галогенов | Могут быть дороже, чем ПВХ | Кабели для общественных зданий, транспортных средств |

Отличное производство оболочки кабеля – это результат комплексного подхода, включающего выбор качественных материалов, использование современного оборудования, квалифицированный персонал и строгий контроль качества. Компания GT Cable Machinery готова предложить вам передовые решения для производства оболочки кабеля, соответствующие самым высоким стандартам качества. Выбор подходящего материала и технологического процесса позволит обеспечить долговечность и надежность кабельной продукции.

.jpg)