Отличное производство оболочек проводов требует внимания к деталям, использования качественных материалов и строгого соблюдения технологических процессов. В этой статье мы рассмотрим ключевые этапы производства, типы используемых материалов, а также методы контроля качества, обеспечивающие долговечность и надежность готовой продукции.

Что такое оболочка провода и зачем она нужна?

Оболочка провода – это защитный слой, окружающий токопроводящие жилы. Ее основные функции:

- Изоляция: Предотвращает короткие замыкания и утечки тока.

- Защита от внешних воздействий: Ограждает жилы от влаги, химических веществ, механических повреждений и ультрафиолетового излучения.

- Обеспечение безопасности: Снижает риск поражения электрическим током.

- Маркировка и идентификация: Позволяет легко определить тип провода и его назначение.

Материалы для производства оболочек проводов

Выбор материала для оболочки зависит от условий эксплуатации провода, его назначения и требуемых характеристик. Наиболее распространенные материалы:

- Поливинилхлорид (ПВХ): Самый популярный материал благодаря своей низкой стоимости, хорошим диэлектрическим свойствам и устойчивости к большинству химических веществ. ПВХ используется для производства оболочек проводов бытового и промышленного назначения.

- Полиэтилен (ПЭ): Обладает высокой эластичностью, морозостойкостью и влагостойкостью. Применяется для изготовления оболочек проводов, предназначенных для работы в условиях низких температур и повышенной влажности.

- Резина: Обеспечивает отличную гибкость и эластичность, устойчива к истиранию и механическим повреждениям. Резиновые оболочки используются для проводов, подвергающихся частым изгибам и деформациям.

- Силикон: Обладает высокой термостойкостью и эластичностью, сохраняет свои свойства в широком диапазоне температур. Силиконовые оболочки применяются для проводов, работающих в условиях высоких температур (например, в печах, нагревательных приборах).

- Фторопласты (например, PTFE, FEP): Характеризуются исключительной химической стойкостью, термостойкостью и диэлектрическими свойствами. Используются для производства оболочек проводов, предназначенных для работы в агрессивных средах и при высоких температурах.

Этапы производства оболочек проводов

Процесс производства оболочек проводов состоит из нескольких основных этапов:

- Подготовка материала: Материал для оболочки (гранулы ПВХ, ПЭ, резина и т.д.) загружается в экструдер.

- Экструзия: Материал расплавляется и выдавливается через фильеру, формирующую оболочку необходимого диаметра и толщины.

- Охлаждение: Оболочка охлаждается водой или воздухом для затвердевания.

- Контроль качества: Проводится визуальный осмотр и измерение геометрических параметров оболочки (диаметр, толщина).

- Маркировка: На оболочку наносится маркировка, содержащая информацию о типе провода, производителе и других характеристиках.

- Намотка на барабан: Готовый провод наматывается на барабан для хранения и транспортировки.

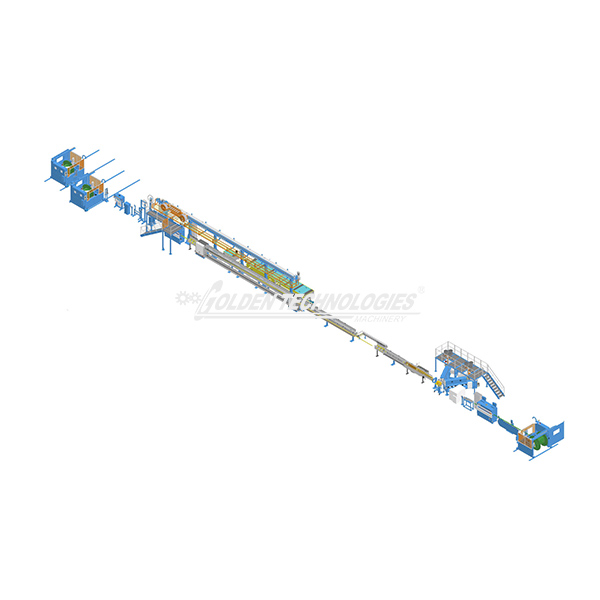

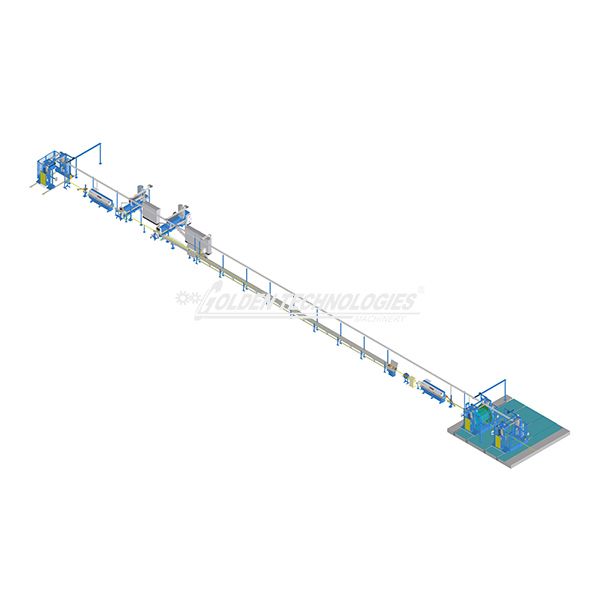

Оборудование для производства оболочек проводов

Основное оборудование для производства оболочек проводов:

- Экструдер: Устройство для расплавления и выдавливания материала оболочки.

- Фильера: Формирует оболочку необходимого диаметра и толщины.

- Система охлаждения: Обеспечивает затвердевание оболочки.

- Устройство для нанесения маркировки: Наносит на оболочку необходимую информацию.

- Намоточное устройство: Наматывает готовый провод на барабан.

Контроль качества оболочек проводов

Контроль качества – важнейший этап производства оболочек проводов. Он включает в себя:

- Визуальный осмотр: Проверка на наличие дефектов, таких как трещины, царапины, неровности.

- Измерение геометрических параметров: Контроль диаметра и толщины оболочки с помощью микрометра или других измерительных приборов.

- Испытания на прочность и эластичность: Проверка устойчивости оболочки к механическим воздействиям.

- Испытания на термостойкость: Проверка способности оболочки сохранять свои свойства при высоких температурах.

- Испытания на влагостойкость: Проверка устойчивости оболочки к воздействию влаги.

- Электрические испытания: Проверка диэлектрических свойств оболочки.

Типы оборудования для контроля качества

Для контроля качества оболочек проводов используются различные типы оборудования:

- Микрометры: Для измерения диаметра и толщины оболочки.

- Динамометры: Для измерения прочности на разрыв и растяжение.

- Термокамеры: Для проведения испытаний на термостойкость.

- Влагокамеры: Для проведения испытаний на влагостойкость.

- Мегомметры: Для измерения сопротивления изоляции.

Преимущества использования качественных оболочек проводов

Использование качественных оболочек проводов обеспечивает:

- Безопасность: Снижает риск поражения электрическим током и возникновения коротких замыканий.

- Надежность: Гарантирует стабильную работу электрических сетей и оборудования.

- Долговечность: Увеличивает срок службы проводов и кабелей.

- Экономичность: Сокращает затраты на ремонт и замену поврежденных проводов.

Выбор поставщика оборудования для производства оболочек проводов

При выборе поставщика оборудования для производства оболочек проводов следует учитывать:

- Репутацию поставщика: Отзывы клиентов, опыт работы на рынке.

- Качество оборудования: Соответствие требованиям стандартов и нормативных документов.

- Сервисное обслуживание: Наличие гарантийного и послегарантийного обслуживания.

- Стоимость оборудования: Соотношение цены и качества.

Компания GT Cable Machinery является надежным поставщиком оборудования для кабельной промышленности. Мы предлагаем широкий ассортимент оборудования для производства оболочек проводов, отвечающего самым высоким требованиям качества и надежности.

Заключение

Отличное производство оболочек проводов – это сложный и многоэтапный процесс, требующий использования качественных материалов, современного оборудования и строгого соблюдения технологических процессов. Правильный выбор материалов, оборудования и поставщика, а также тщательный контроль качества позволяют обеспечить долговечность и надежность готовой продукции.

.jpg)