Отличное производство волочения проволоки требует сочетания передовых технологий, качественного оборудования и опытного персонала. В этой статье мы подробно рассмотрим все этапы и нюансы процесса волочения, от выбора сырья до получения готовой продукции, соответствующей самым высоким стандартам.

Волочение проволоки - это процесс уменьшения диаметра проволоки путем протягивания ее через волочильную фильеру (матрицу) меньшего диаметра. Этот процесс позволяет получать проволоку с высокой точностью размеров, гладкой поверхностью и улучшенными механическими свойствами.

Производство волочения проволоки включает в себя несколько основных этапов:

Первый этап - это выбор и подготовка сырья. В качестве сырья обычно используется катанка – толстая проволока, полученная методом горячей прокатки. Катанка должна быть очищена от окалины и других загрязнений для обеспечения качественного волочения. Часто используются методы химической или механической очистки.

Основной этап – волочение проволоки. Проволока протягивается через последовательность волочильных фильер, каждая из которых имеет меньший диаметр, чем предыдущая. В зависимости от требуемого конечного диаметра проволоки, используется один или несколько проходов волочения. Этот этап требует использования специального оборудования для волочения проволоки.

После волочения проволока может стать хрупкой из-за наклепа (упрочнения металла). Отжиг – это процесс термической обработки, который снимает внутренние напряжения и улучшает пластичность проволоки. Этот этап важен для обеспечения требуемых механических свойств готовой продукции.

Готовая проволока наматывается на катушки или бухты. Важно обеспечить правильную намотку для предотвращения повреждений и удобства транспортировки. После намотки проволока упаковывается для защиты от внешних воздействий.

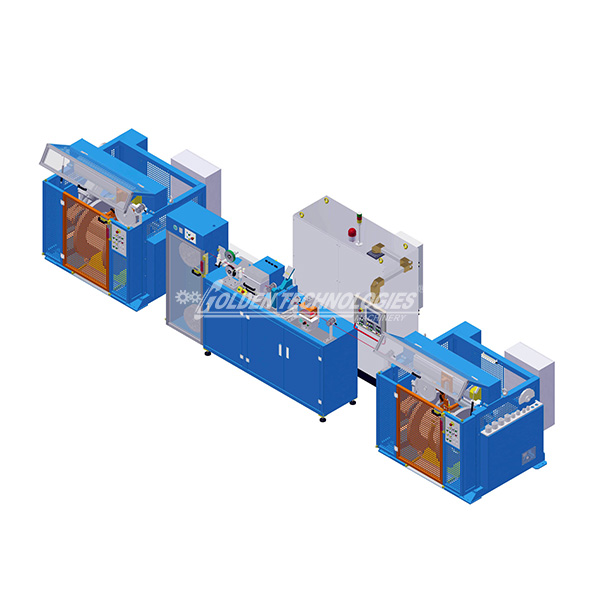

Оборудование для волочения проволоки играет ключевую роль в обеспечении высокого качества продукции. Основные типы оборудования:

Волочильные станы – это основное оборудование для волочения проволоки. Они бывают различных типов: барабанные, прямоточные, многопроходные. Выбор типа стана зависит от требуемого диаметра проволоки и объема производства.

Волочильные фильеры – это инструменты, через которые протягивается проволока. Они изготавливаются из твердых сплавов или алмазов. Выбор материала фильеры зависит от материала проволоки и требуемой точности размеров.

Включает в себя установки химической обработки (травление) и механической очистки (дробеструйная обработка).

Предназначено для термической обработки проволоки после волочения. Существуют различные типы печей для отжига: колпаковые, шахтные, туннельные.

Включает в себя мотальные машины, катушки, бухты и упаковочные материалы.

Методом волочения можно производить различные типы проволоки:

На качество волочения проволоки влияют следующие факторы:

Смазочные материалы играют важную роль в процессе волочения. Они снижают трение между проволокой и фильерой, уменьшают износ инструмента и улучшают качество поверхности проволоки. Существуют различные типы смазочных материалов: жидкие, пастообразные, сухие.

Использование качественного оборудования для волочения проволоки имеет ряд преимуществ:

При выборе поставщика оборудования для волочения проволоки необходимо учитывать следующие факторы:

Компания GTCable Machinery ( https://www.gtcablemachinery.ru/ ) предлагает широкий спектр оборудования для волочения проволоки, отвечающего самым высоким стандартам качества. Наши специалисты помогут вам подобрать оптимальное решение для вашего производства.

Производство волочения проволоки постоянно развивается. Основные тенденции:

Примером успешного применения современных технологий является использование волочильных станов с компьютерным управлением (ЧПУ), позволяющих точно контролировать процесс волочения и обеспечивать высокую точность размеров проволоки. Также активно внедряются системы мониторинга и диагностики оборудования для волочения проволоки, позволяющие оперативно выявлять и устранять неисправности.

| Тип стана | Преимущества | Недостатки | Применение |

|---|---|---|---|

| Барабанный | Простота конструкции, низкая стоимость | Низкая производительность, ограничение по диаметру | Производство проволоки малого диаметра |

| Прямоточный | Высокая производительность, возможность волочения больших диаметров | Сложная конструкция, высокая стоимость | Производство проволоки большого и среднего диаметра |

| Многопроходный | Одновременное волочение через несколько фильер, высокая точность | Сложная настройка, высокие требования к квалификации персонала | Производство высокоточной проволоки |

Отличное производство волочения проволоки требует комплексного подхода, включающего выбор качественного сырья, использование передового оборудования для волочения проволоки, соблюдение технологических процессов и квалифицированный персонал. Следуя этим принципам, можно обеспечить выпуск высококачественной проволоки, отвечающей самым высоким требованиям.

.jpg)