Отличное производство волоконно-оптического кабеля требует точности, инноваций и глубокого понимания технологий. Эта статья охватывает основные этапы производства, используемые материалы и оборудование, а также факторы, влияющие на качество и стоимость волоконно-оптического кабеля. Мы также рассмотрим ключевые аспекты выбора надежного производителя и предоставим полезные советы по проверке качества готовой продукции.

Волоконно-оптический кабель – это среда передачи данных, использующая световые сигналы для передачи информации. Он состоит из тонких стеклянных или пластиковых волокон, окруженных защитной оболочкой. В отличие от медных кабелей, оптоволоконные кабели обеспечивают значительно большую пропускную способность, меньшие потери сигнала и невосприимчивость к электромагнитным помехам. Благодаря этим преимуществам, волоконно-оптический кабель широко используется в телекоммуникациях, интернет-инфраструктуре, медицине и промышленности.

Этот процесс состоит из нескольких этапов:

Преформа – это стеклянный стержень, из которого впоследствии будет вытягиваться оптическое волокно. Существует несколько методов изготовления преформ, включая MCVD (Modified Chemical Vapor Deposition), PCVD (Plasma Chemical Vapor Deposition) и VAD (Vapor Axial Deposition). MCVD считается одним из самых распространенных и надежных методов. Процесс MCVD включает в себя осаждение диоксида кремния (SiO2) и других легирующих материалов на внутреннюю поверхность кварцевой трубки при высокой температуре. Этот процесс позволяет точно контролировать состав и структуру преформы, что напрямую влияет на характеристики конечного волокна.

Преформа нагревается до высокой температуры (около 2000°C) в специальной печи. Расплавленное стекло вытягивается в тонкое волокно с очень точным диаметром (обычно 125 микрон). Точность диаметра критически важна для обеспечения оптимальных характеристик передачи сигнала. Автоматизированные системы контроля диаметра и натяжения волокна используются для поддержания стабильности процесса.

Сразу после вытягивания волокно покрывается несколькими слоями защитного полимерного покрытия. Это покрытие защищает волокно от механических повреждений и влаги. Типичные материалы для покрытия включают акрилаты и силиконы.

Оптические волокна сами по себе очень хрупкие и нуждаются в дополнительной защите. Сборка кабеля включает в себя:

Буферизация – это процесс защиты отдельных волокон с помощью дополнительных слоев пластика. Существуют два основных типа буферизации: плотная и свободная. Плотная буферизация обеспечивает более высокую степень защиты, но может увеличить стоимость кабеля. Свободная буферизация позволяет волокну перемещаться внутри трубки, что снижает риск повреждений при изгибе кабеля.

Для придания кабелю прочности и защиты от растяжения используются различные укрепляющие элементы, такие как арамидные нити (кевлар), стекловолокно или стальная проволока. Выбор укрепляющего элемента зависит от условий эксплуатации кабеля и требуемой прочности на растяжение.

Внешняя оболочка защищает волокна и укрепляющие элементы от внешних воздействий, таких как влага, ультрафиолетовое излучение и механические повреждения. Наиболее распространенные материалы для внешней оболочки включают полиэтилен (PE), поливинилхлорид (PVC) и полиуретан (PU). Выбор материала зависит от условий эксплуатации кабеля и требуемых характеристик (например, огнестойкость, устойчивость к химическим веществам).

Каждый этап производства подвергается строгому контролю качества. Готовый кабель тестируется на соответствие различным параметрам, таким как затухание сигнала, прочность на растяжение, устойчивость к изгибу и климатическим воздействиям. Стандарты тестирования определяются международными организациями, такими как ITU (Международный союз электросвязи) и IEC (Международная электротехническая комиссия).

При выборе производителя волоконно-оптического кабеля следует учитывать следующие факторы:

После получения кабеля необходимо провести проверку качества. Это можно сделать следующими способами:

Существует множество типов волоконно-оптического кабеля, предназначенных для различных применений. Наиболее распространенные типы:

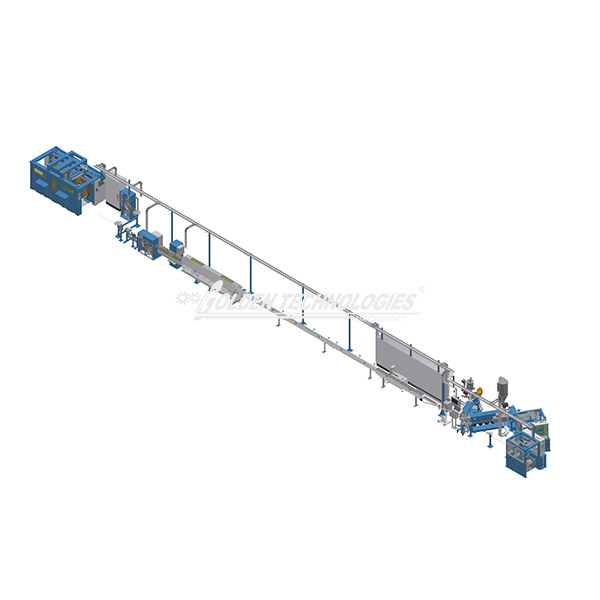

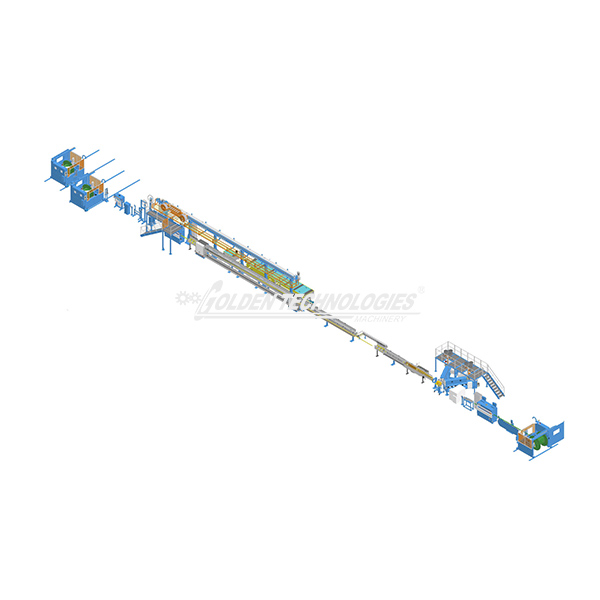

Отличное производство волоконно-оптического кабеля требует современного и высокоточного оборудования. Ключевое оборудование включает:

Технологии производства волоконно-оптического кабеля постоянно развиваются. Основные направления развития включают:

Отличное производство волоконно-оптического кабеля – это сложный и многогранный процесс, требующий высокой квалификации и современного оборудования. Правильный выбор производителя и тщательная проверка качества гарантируют надежную и долговечную работу кабельной сети. Если вам нужно надежное оборудование для производства волоконно-оптических кабелей, компания GT Cable Machinery предлагает широкий ассортимент высококачественных машин и линий для производства кабеля.