Ищете высококачественную и надежную линию по производству стальной проволоки для линий связи? В этой статье мы рассмотрим ключевые аспекты выбора и эксплуатации такого оборудования, от типов используемой стали до технологий волочения и контроля качества. Мы также рассмотрим важные факторы, такие как производительность, энергоэффективность и соответствие международным стандартам.

Что такое линия по производству стальной проволоки для линий связи?

Линия по производству стальной проволоки для линий связи – это комплекс оборудования, предназначенный для изготовления стальной проволоки, которая используется в качестве несущего элемента или проводника в линиях связи, таких как телефонные линии, линии электропередач и оптоволоконные кабели. Эта проволока должна обладать высокой прочностью на разрыв, устойчивостью к коррозии и хорошей электропроводностью (в зависимости от применения).

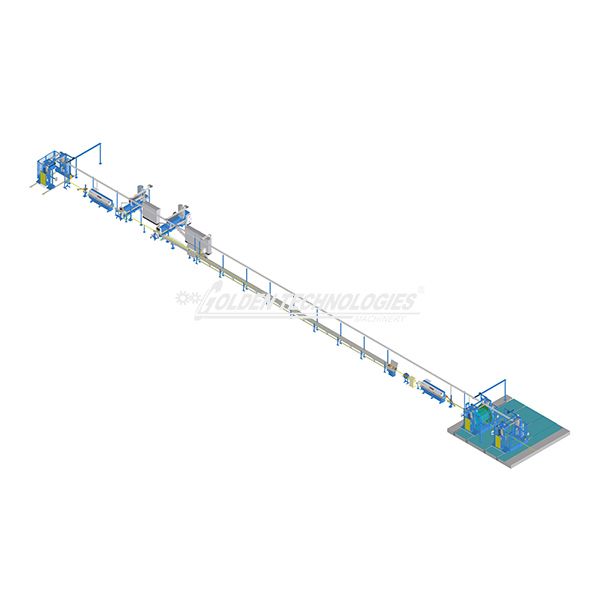

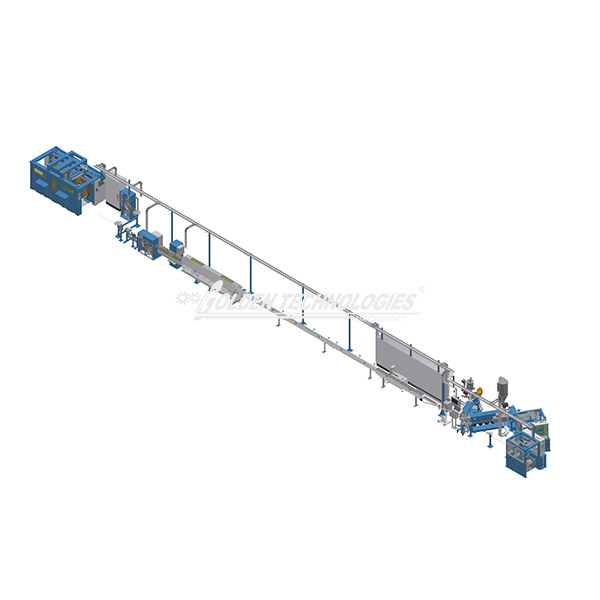

Основные компоненты линии

Типичная линия по производству стальной проволоки для линий связи состоит из следующих основных компонентов:

- Размотчики: Обеспечивают подачу стальной катанки или проволоки в линию.

- Оборудование для очистки поверхности: Удаляет окалину, ржавчину и другие загрязнения с поверхности проволоки.

- Волочильные станы: Вытягивают проволоку через последовательность фильер для уменьшения диаметра и увеличения прочности.

- Печи для отжига: Снимают внутренние напряжения в проволоке после волочения, улучшая её пластичность и обрабатываемость.

- Оборудование для нанесения покрытий: Наносит на проволоку защитное покрытие, такое как цинк, алюминий или полимеры, для защиты от коррозии.

- Намоточное оборудование: Наматывает готовую проволоку на катушки или барабаны для хранения и транспортировки.

- Система контроля качества: Обеспечивает контроль диаметра, прочности на разрыв, удлинения и других параметров проволоки.

Типы стальной проволоки для линий связи

Существуют различные типы стальной проволоки, используемой в линиях связи, в зависимости от конкретных требований к прочности, электропроводности и коррозионной стойкости. Некоторые из наиболее распространенных типов включают:

- Высокоуглеродистая стальная проволока: Обладает высокой прочностью на разрыв и используется в качестве несущего элемента в линиях связи.

- Оцинкованная стальная проволока: Покрыта цинком для защиты от коррозии и используется в различных приложениях, где требуется долговечность.

- Алюминированная стальная проволока: Покрыта алюминием для обеспечения превосходной коррозионной стойкости и электропроводности.

Технологии волочения стальной проволоки

Процесс волочения является ключевым этапом в производстве стальной проволоки. Существуют различные технологии волочения, каждая из которых имеет свои преимущества и недостатки:

- Мокрое волочение: Проволока проходит через фильеры, погруженные в смазочно-охлаждающую жидкость. Обеспечивает хорошее охлаждение и смазку, что позволяет достигать высокой скорости волочения и высокого качества поверхности.

- Сухое волочение: Проволока проходит через фильеры без использования жидкости. Требует использования специальных смазок и материалов для фильер.

- Многократное волочение: Проволока одновременно проходит через несколько фильер, что позволяет значительно увеличить производительность.

Выбор оборудования для линии по производству стальной проволоки

При выборе оборудования для линии по производству стальной проволоки для линий связи следует учитывать следующие факторы:

- Производительность: Определите требуемую производительность линии, исходя из ваших производственных потребностей.

- Тип производимой проволоки: Выберите оборудование, которое подходит для производства требуемого типа стальной проволоки (высокоуглеродистая, оцинкованная, алюминированная и т.д.).

- Диапазон диаметров: Убедитесь, что оборудование может производить проволоку требуемого диапазона диаметров.

- Уровень автоматизации: Выберите уровень автоматизации, который соответствует вашим потребностям и бюджету.

- Энергоэффективность: Обратите внимание на энергоэффективность оборудования, чтобы снизить эксплуатационные расходы.

- Надежность и долговечность: Выберите оборудование от надежного производителя, которое прослужит вам долгие годы.

- Соответствие стандартам: Убедитесь, что оборудование соответствует международным стандартам качества и безопасности.

Контроль качества стальной проволоки

Контроль качества является важным этапом в производстве стальной проволоки. Для обеспечения соответствия проволоки требованиям стандартов и спецификаций необходимо проводить следующие тесты:

- Контроль диаметра: Измерение диаметра проволоки с использованием микрометров или лазерных сканеров.

- Испытание на растяжение: Определение прочности на разрыв, предела текучести и удлинения проволоки.

- Испытание на кручение: Определение способности проволоки выдерживать скручивание без разрушения.

- Металлографический анализ: Исследование микроструктуры проволоки для выявления дефектов и оценки качества материала.

- Испытание на коррозионную стойкость: Оценка устойчивости проволоки к коррозии в различных средах.

Пример конфигурации линии производства стальной проволоки

Ниже приведен пример конфигурации линии по производству стальной проволоки для линий связи с указанием ориентировочных технических характеристик. Обратите внимание, что конкретные параметры могут варьироваться в зависимости от требований заказчика и типа производимой проволоки.

| Компонент | Технические характеристики |

| Размотчик | Грузоподъемность: до 5 тонн |

| Волочильный стан | Количество клетей: 12-18 |

| Печь отжига | Температура: до 900°C |

| Оборудование для оцинкования | Толщина покрытия: до 30 мкм |

| Намотчик | Тип: катушечный или барабанный |

Тенденции развития отрасли

В отрасли производства стальной проволоки наблюдаются следующие тенденции:

- Повышение энергоэффективности: Разработка и внедрение энергоэффективных технологий волочения и отжига.

- Увеличение уровня автоматизации: Автоматизация процессов управления и контроля качества для повышения производительности и снижения затрат.

- Разработка новых материалов: Исследование и разработка новых марок стали с улучшенными свойствами для линий связи.

- Внедрение технологий Индустрии 4.0: Использование датчиков, анализа данных и искусственного интеллекта для оптимизации производственных процессов.

Заключение

Выбор и эксплуатация линии по производству стальной проволоки для линий связи – это сложный процесс, требующий учета множества факторов. Надеемся, что данная статья поможет вам сделать правильный выбор и обеспечить эффективное и долговечное производство стальной проволоки высокого качества. Если вам необходима консультация по выбору оборудования или комплектующих, обратитесь к специалистам компании GT Cable Machinery, которые помогут подобрать оптимальное решение для ваших задач.

.jpg)