Выбор подходящего оборудования для производства оболочки электрического провода – важный шаг для обеспечения качества и долговечности кабельной продукции. В статье рассматриваются ключевые этапы выбора и эксплуатации оборудования, а также факторы, влияющие на качество оболочки, включая материалы, технологии экструзии и методы контроля.

Основные типы оборудования для производства оболочки электрического провода

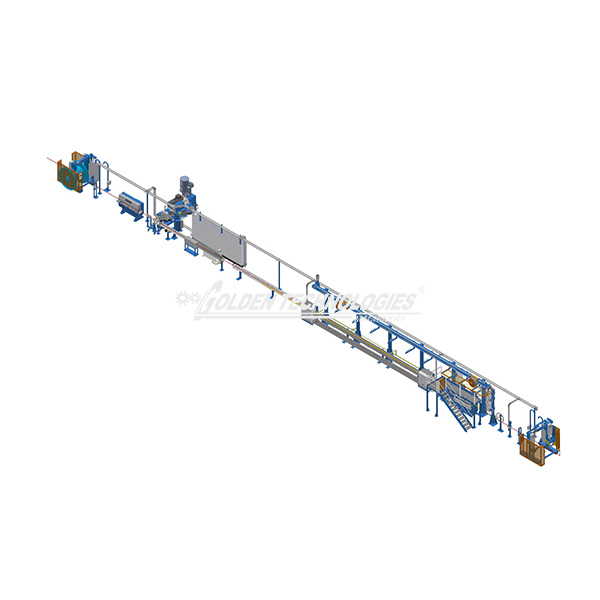

Оборудование для производства оболочки электрического провода включает в себя несколько ключевых компонентов, каждый из которых выполняет свою важную функцию:

- Экструдеры: Основное оборудование для производства оболочки. Они расплавляют полимерные материалы и формируют оболочку путем продавливания расплава через фильеру. Различают одношнековые и двухшнековые экструдеры.

- Фильеры: Формируют геометрию оболочки. Фильеры разрабатываются индивидуально под каждый тип провода и материал оболочки.

- Системы охлаждения: Обеспечивают быстрое и равномерное охлаждение оболочки после экструзии, что важно для предотвращения деформаций и обеспечения требуемых механических свойств. Используются воздушные и водяные системы охлаждения.

- Устройства протяжки: Тянут провод через экструдер и систему охлаждения с заданной скоростью, обеспечивая равномерную толщину оболочки.

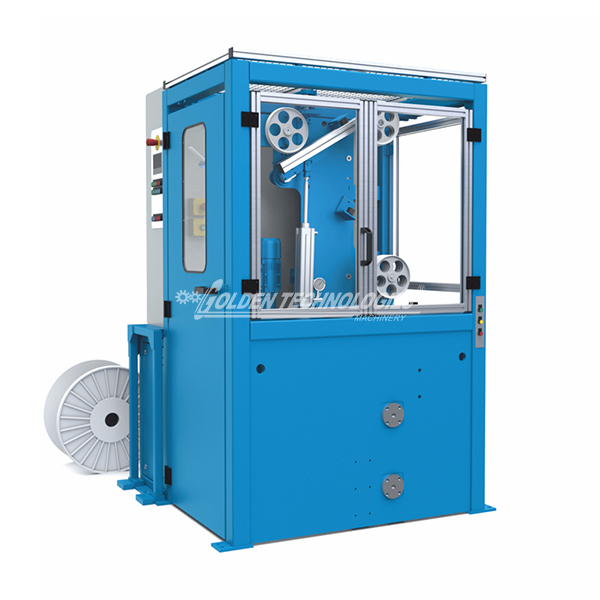

- Намотчики: Сматывают готовый провод в бухты или на барабаны.

- Системы контроля и автоматизации: Обеспечивают контроль параметров процесса экструзии (температура, давление, скорость) и автоматическое поддержание заданных режимов.

Выбор оборудования для производства оболочки: ключевые факторы

При выборе оборудования для производства оболочки электрического провода необходимо учитывать ряд ключевых факторов:

Тип и объем производства

Необходимо определить типы проводов, которые будут производиться, и требуемый объем производства. Для небольших объемов подойдут компактные экструзионные линии, для крупных – высокопроизводительное оборудование с высокой степенью автоматизации.

Тип используемого материала

Различные полимерные материалы (ПВХ, полиэтилен, полипропилен, сшитый полиэтилен и др.) требуют различных настроек экструдера и систем охлаждения. Важно выбрать оборудование, совместимое с используемыми материалами.

Требования к качеству оболочки

Необходимо учитывать требования к толщине, гладкости, прочности и другим параметрам оболочки. Для производства высококачественной оболочки требуется прецизионное оборудование с точными системами контроля.

Бюджет

Стоимость оборудования может варьироваться в широком диапазоне в зависимости от производительности, степени автоматизации и других факторов. Важно выбрать оборудование, соответствующее бюджету и обеспечивающее необходимую производительность и качество.

Технологии экструзии для производства оболочки электрического провода

Существует несколько основных технологий экструзии, используемых для производства оболочки электрического провода:

Однослойная экструзия

Простейшая технология, при которой оболочка формируется из одного слоя материала. Подходит для большинства типов проводов, где не требуется специальных свойств оболочки.

Двухслойная (коэкструзия)

Технология, при которой оболочка формируется из двух слоев разных материалов. Это позволяет получить оболочку с улучшенными свойствами, например, с повышенной прочностью и огнестойкостью. Компания GTCable Machinery предлагает широкий спектр решений для двухслойной экструзии.

Экструзия с нанесением полосы

Технология, при которой на оболочку наносится полоса из другого материала, например, для маркировки или повышения устойчивости к истиранию.

Эксплуатация и обслуживание оборудования для производства оболочки электрического провода

Правильная эксплуатация и регулярное обслуживание оборудования – залог его долгой и надежной работы. Важно соблюдать следующие правила:

- Соблюдение инструкций производителя: Перед началом работы необходимо внимательно изучить инструкцию по эксплуатации и строго следовать рекомендациям производителя.

- Регулярная чистка и смазка: Необходимо регулярно чистить и смазывать оборудование, особенно движущиеся части, для предотвращения износа и заеданий.

- Контроль параметров процесса: Необходимо регулярно контролировать параметры процесса экструзии (температура, давление, скорость) и при необходимости корректировать их.

- Замена изношенных деталей: Необходимо своевременно заменять изношенные детали, такие как шнеки, фильеры и подшипники.

- Профилактические осмотры: Необходимо регулярно проводить профилактические осмотры оборудования для выявления и устранения возможных неисправностей.

Материалы для производства оболочки электрического провода

Выбор материала для производства оболочки электрического провода зависит от требований к кабельной продукции, условий эксплуатации и бюджета. Наиболее распространенные материалы:

- ПВХ (поливинилхлорид): Широко используется благодаря своей низкой стоимости, хорошей устойчивости к влаге и химическим веществам. Недостаток – низкая термостойкость и выделение токсичных веществ при горении.

- Полиэтилен (ПЭ): Отличается высокой диэлектрической прочностью, хорошей устойчивостью к влаге и морозу. Используется для кабелей, предназначенных для эксплуатации на открытом воздухе и в условиях повышенной влажности.

- Полипропилен (ПП): Обладает высокой прочностью и термостойкостью. Используется для кабелей, предназначенных для эксплуатации в условиях повышенных температур.

- Сшитый полиэтилен (СПЭ): Обладает улучшенными механическими и термическими свойствами по сравнению с обычным полиэтиленом. Используется для кабелей высокого напряжения.

- Резина: Обладает высокой эластичностью и устойчивостью к истиранию. Используется для кабелей, предназначенных для эксплуатации в условиях повышенной механической нагрузки.

Контроль качества оболочки электрического провода

Контроль качества оболочки электрического провода – важный этап производства, позволяющий обеспечить соответствие продукции требованиям стандартов и спецификаций. Основные методы контроля:

- Визуальный осмотр: Проверка на наличие дефектов, таких как трещины, царапины, вздутия и неравномерность толщины.

- Измерение толщины: Измерение толщины оболочки с помощью микрометра или других измерительных инструментов.

- Испытания на прочность: Испытания на растяжение, изгиб и удар для определения механических свойств оболочки.

- Термические испытания: Испытания на термостойкость и морозостойкость для определения устойчивости оболочки к воздействию высоких и низких температур.

- Электрические испытания: Испытания на электрическую прочность и диэлектрическую проницаемость для определения электрических свойств оболочки.

Примеры успешного применения оборудования для производства оболочки

Рассмотрим несколько примеров успешного применения оборудования для производства оболочки электрического провода:

- Производство кабелей для энергетики: Использование высокопроизводительных экструзионных линий с системами коэкструзии для производства кабелей высокого напряжения с оболочкой из сшитого полиэтилена.

- Производство кабелей для автомобильной промышленности: Использование компактных экструзионных линий с системами нанесения полосы для производства кабелей с маркировкой.

- Производство кабелей для бытовой техники: Использование простых экструзионных линий для производства кабелей с оболочкой из ПВХ.

Таблица сравнения материалов для производства оболочки

| Материал | Преимущества | Недостатки | Применение |

| ПВХ (PVC) | Низкая стоимость, влагостойкость, химическая стойкость | Низкая термостойкость, выделение токсичных веществ при горении | Бытовые кабели, слаботочные сети |

| Полиэтилен (PE) | Высокая диэлектрическая прочность, влагостойкость, морозостойкость | Низкая термостойкость | Кабели для наружной прокладки, кабели связи |

| Полипропилен (PP) | Высокая прочность, термостойкость | Менее гибкий, чем ПЭ | Кабели для высоких температур |

| Сшитый полиэтилен (XLPE) | Улучшенные механические и термические свойства | Более высокая стоимость | Силовые кабели среднего и высокого напряжения |

Выбор оборудования для производства оболочки электрического провода – это сложный процесс, требующий учета множества факторов. Правильный выбор оборудования и соблюдение правил эксплуатации обеспечат высокое качество кабельной продукции и ее долговечность.