Ищете надежное и эффективное оборудование для производства знаменитой проволоки? В этой статье мы рассмотрим ключевые аспекты выбора и эксплуатации оборудования, от подготовки сырья до упаковки готовой продукции. Вы узнаете о различных типах станков, необходимых для производства проволоки высокого качества, а также о важных факторах, влияющих на производительность и рентабельность вашего бизнеса. Особое внимание будет уделено современным технологиям и инновационным решениям, позволяющим оптимизировать процесс производства и снизить затраты.

Выбор подходящего оборудования для производства знаменитой проволоки – это критически важный шаг для успешного бизнеса. Необходимо учитывать множество факторов, включая тип производимой проволоки, объемы производства, требования к качеству и бюджет.

Процесс производства проволоки включает в себя несколько этапов, для каждого из которых требуется специализированное оборудование:

При выборе оборудования для производства знаменитой проволоки необходимо обращать внимание на следующие параметры:

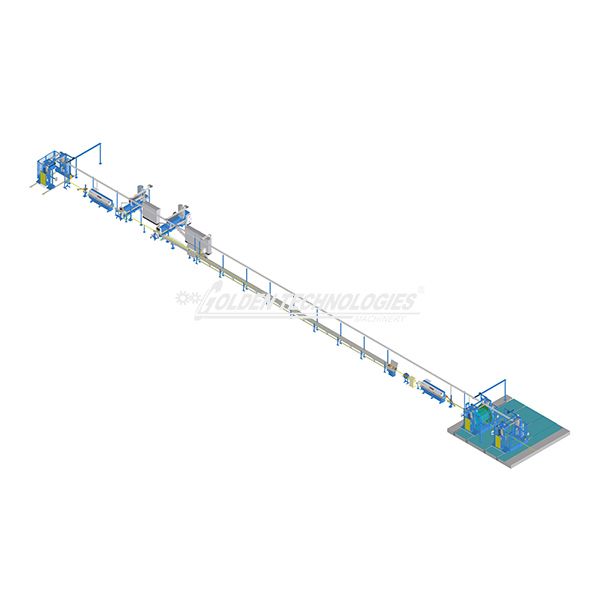

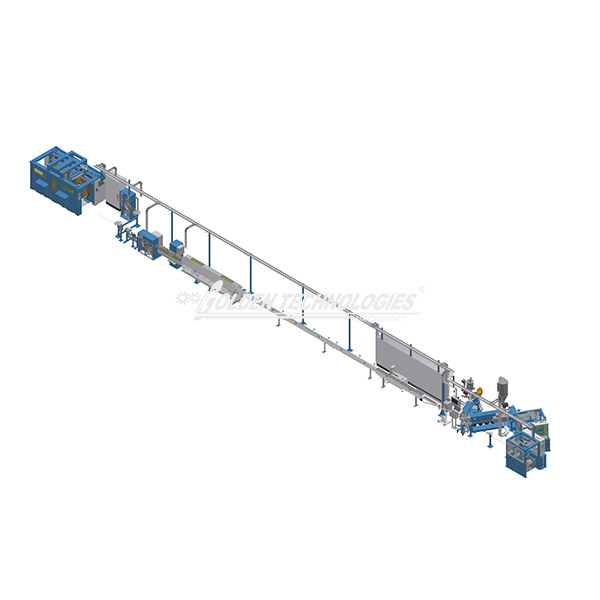

Процесс производства знаменитой проволоки состоит из нескольких последовательных этапов. Каждый этап требует специального оборудования и контроля качества.

Первым этапом является подготовка сырья – обычно это стальная катанка. Катанка очищается от окалины и других загрязнений. Это может быть выполнено механическим (дробеструйная очистка) или химическим (травление) способом.

Основной этап производства – волочение. Катанка протягивается через последовательность фильер (волочильных очков) с уменьшающимся диаметром. Каждый проход уменьшает диаметр проволоки и увеличивает ее длину. Для получения проволоки с очень малым диаметром может потребоваться несколько проходов.

После волочения проволока становится твердой и хрупкой из-за наклепа. Для восстановления пластичности и снятия внутренних напряжений применяется отжиг. Проволока нагревается до определенной температуры и выдерживается в течение некоторого времени, а затем медленно охлаждается.

Для придания проволоке специальных свойств, таких как защита от коррозии или улучшение адгезии, на нее наносят покрытия. Это может быть цинкование, лужение, омеднение или нанесение полимерных материалов.

На каждом этапе производства осуществляется контроль качества. Проверяются размеры, прочность, пластичность и другие характеристики проволоки. Отбракованная проволока возвращается на переработку.

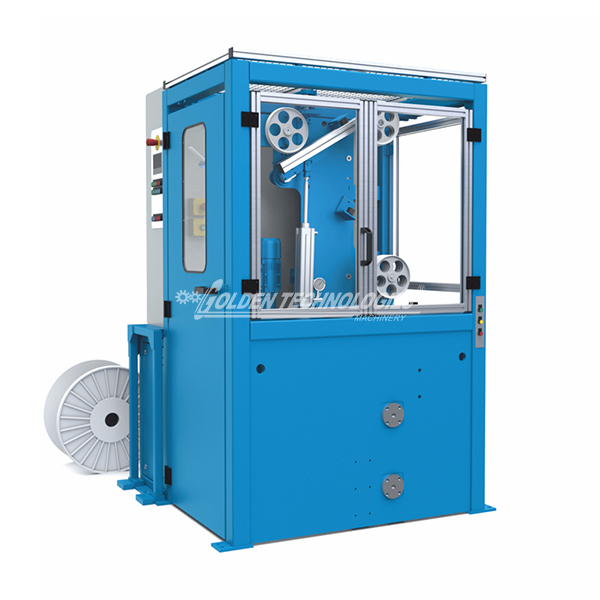

Готовая проволока наматывается на катушки или в бухты. Упаковка обеспечивает сохранность проволоки при транспортировке и хранении. Обычно используется полиэтиленовая пленка или бумага.

В современном производстве проволоки используются передовые технологии, позволяющие повысить производительность, снизить затраты и улучшить качество продукции.

Автоматизация позволяет сократить ручной труд и повысить точность выполнения операций. Автоматические линии для производства проволоки включают в себя станки с ЧПУ, роботов-манипуляторов и системы контроля качества.

Использование современных материалов для фильер, таких как карбид вольфрама или алмаз, позволяет увеличить срок службы фильер и снизить трение при волочении.

Применение энергосберегающих технологий, таких как индукционный нагрев при отжиге и частотно-регулируемые приводы, позволяет снизить потребление электроэнергии.

Рассмотрим несколько примеров успешного применения оборудования для производства знаменитой проволоки на различных предприятиях.

Пример 1: Компания 'Металлург-Инвест' модернизировала свой цех по производству проволоки, установив автоматическую линию с ЧПУ. В результате производительность увеличилась на 30%, а количество брака сократилось на 15%.

Пример 2: Компания 'ПромТехСнаб', сотрудничая с GT Cable Machinery (https://www.gtcablemachinery.ru/), внедрила энергосберегающие технологии в процесс отжига проволоки. Это позволило снизить затраты на электроэнергию на 20%.

Для наглядности сравним различные типы оборудования для волочения проволоки по ключевым параметрам.

| Тип оборудования | Производительность (тонн/год) | Диапазон диаметров (мм) | Стоимость (USD) |

|---|---|---|---|

| Однократный стан | 500-1000 | 1.0-6.0 | 50,000-100,000 |

| Многократный стан | 0.1-3.0 | 100,000-500,000 | |

| Тонкий стан | 200-800 | 0.02-0.5 | 80,000-200,000 |

Выбор оборудования для производства знаменитой проволоки – сложная задача, требующая тщательного анализа и учета множества факторов. Надеемся, что данная статья помогла вам получить общее представление о процессе производства проволоки и о ключевых аспектах выбора оборудования. Для получения более подробной информации и консультаций рекомендуется обратиться к специалистам компании GT Cable Machinery (https://www.gtcablemachinery.ru/), которые помогут вам подобрать оптимальное решение для вашего бизнеса.