В этой статье представлен обзор современного оборудования для производства высококачественных оболочек проводов, включая экструдеры, линии для нанесения изоляции и системы контроля качества. Рассмотрены ключевые факторы, влияющие на качество оболочки, а также критерии выбора оптимального оборудования для различных типов проводов и кабелей.

Оборудование для производства высококачественных оболочек проводов играет ключевую роль в обеспечении надежности и долговечности электрических кабелей. Оболочка защищает проводник от внешних воздействий, таких как влага, химические вещества и механические повреждения. Качество оболочки напрямую влияет на срок службы и безопасность кабеля.

Существует множество различных типов оборудования для производства высококачественных оболочек проводов, каждое из которых предназначено для определенных типов материалов и производственных процессов. Выбор подходящего оборудования зависит от нескольких факторов, включая тип используемого материала, требуемую толщину и консистенцию оболочки, а также объем производства.

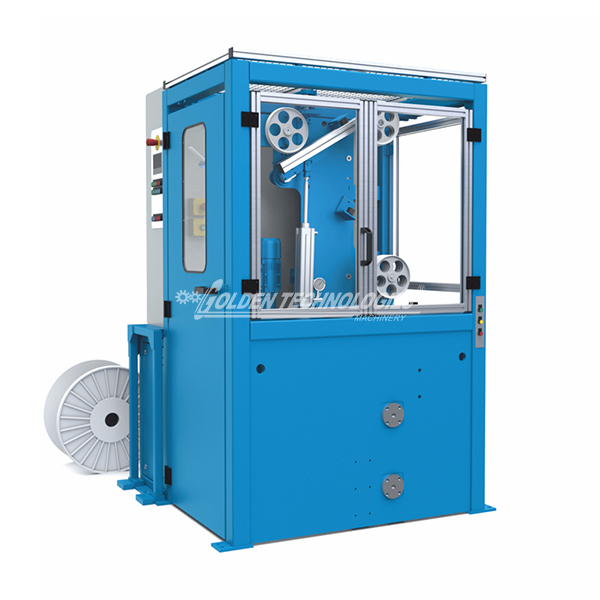

Экструдеры являются основным оборудованием для производства высококачественных оболочек проводов. Они используются для нанесения изоляции из различных материалов, таких как ПВХ, полиэтилен и сшитый полиэтилен (XLPE). Процесс экструзии заключается в продавливании расплавленного полимера через фильеру, формирующую оболочку вокруг проводника.

Различают одношнековые и двухшнековые экструдеры. Одношнековые экструдеры используются для производства оболочек из термопластичных материалов, а двухшнековые – для производства оболочек из термореактивных материалов, таких как XLPE.

Основные компоненты экструдера:

Линии для нанесения изоляции представляют собой комплекс оборудования для производства высококачественных оболочек проводов, включающий экструдер, систему охлаждения, устройство натяжения и устройство намотки. Они предназначены для автоматизированного производства кабелей с высокой скоростью и точностью.

Линия для нанесения изоляции может быть оснащена дополнительными устройствами, такими как система контроля толщины оболочки и система автоматической смены катушек.

Системы контроля качества являются неотъемлемой частью оборудования для производства высококачественных оболочек проводов. Они используются для проверки толщины, концентричности и диэлектрической прочности оболочки.

К современным системам контроля качества относятся лазерные измерители толщины, рентгеновские дефектоскопы и автоматические тестеры диэлектрической прочности.

На качество оболочки проводов влияют следующие факторы:

Правильный выбор материала, контроль температуры и скорости экструзии, а также обеспечение качественного охлаждения являются ключевыми условиями для получения высококачественной оболочки.

При выборе оборудования для производства высококачественных оболочек проводов необходимо учитывать следующие факторы:

Перед покупкой оборудования рекомендуется провести консультации со специалистами и изучить отзывы других пользователей.

Компания ООО 'ГлобалТехКабельМаш' ( https://www.gtcablemachinery.ru/ ) предлагает широкий спектр оборудования для производства высококачественных оболочек проводов. Например, их линии экструзии кабеля позволяют производить кабельную продукцию с высокой точностью и скоростью. Они также предлагают решения для контроля качества, обеспечивающие соответствие продукции международным стандартам.

Пример успешного применения оборудования для производства высококачественных оболочек проводов: завод по производству кабеля 'ЭнергоКабель' успешно внедрил новую линию экструзии, что позволило увеличить производительность на 30% и снизить количество брака на 15%. Это привело к значительному повышению прибыльности производства.

В будущем прогнозируется развитие следующих технологий в производстве оболочек проводов:

| Тип экструдера | Преимущества | Недостатки | Применение |

|---|---|---|---|

| Одношнековый | Простота конструкции, низкая стоимость | Ограниченная производительность, неравномерность смешивания | Производство оболочек из термопластичных материалов (ПВХ, полиэтилен) |

| Двухшнековый | Высокая производительность, равномерное смешивание, возможность переработки термореактивных материалов | Сложность конструкции, высокая стоимость | Производство оболочек из термореактивных материалов (XLPE) |

Оборудование для производства высококачественных оболочек проводов является важным фактором в обеспечении надежности и долговечности электрических кабелей. Выбор подходящего оборудования зависит от множества факторов, и требует тщательного анализа и консультаций со специалистами. Внедрение современных технологий и систем контроля качества позволит производить кабельную продукцию, отвечающую самым высоким требованиям.

.jpg)