Линия экструзии автомобильных и коммуникационных кабелей - это комплексное оборудование, предназначенное для производства широкого спектра кабельной продукции. Она включает в себя несколько ключевых компонентов, обеспечивающих непрерывный и высококачественный процесс экструзии, изоляции и нанесения оболочки на проводники. Этот процесс необходим для изготовления кабелей, используемых в автомобильной промышленности, телекоммуникациях и других отраслях, где требуется надежная и эффективная передача данных и энергии.

Что такое линия экструзии автомобильных и коммуникационных кабелей?

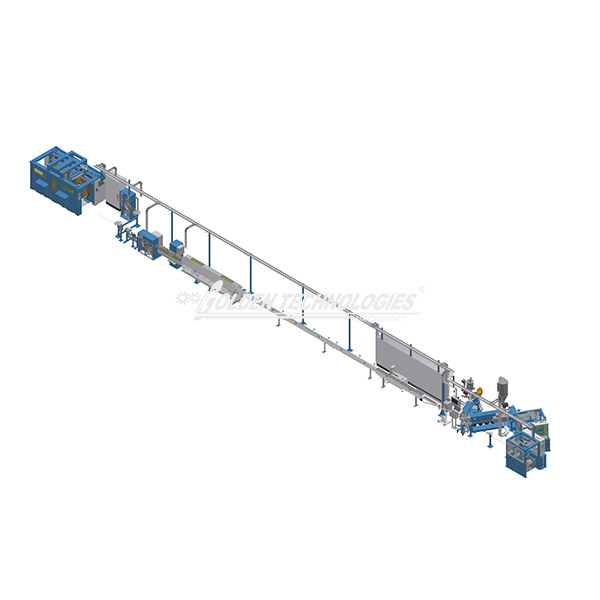

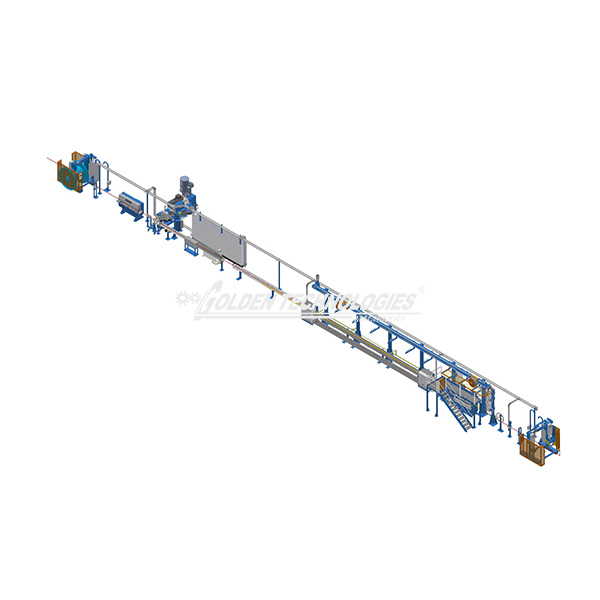

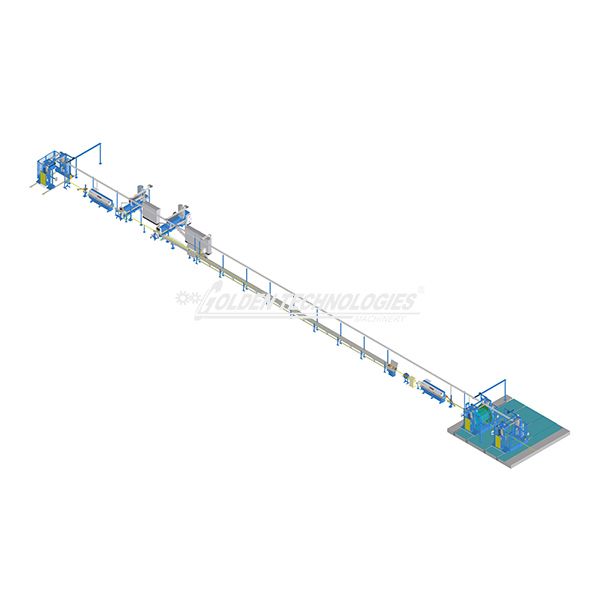

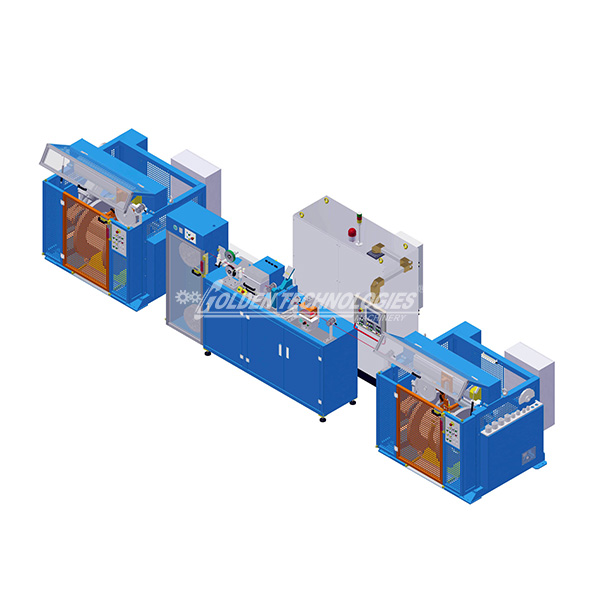

Линия экструзии автомобильных и коммуникационных кабелей – это сложная система оборудования, используемая для производства кабелей, предназначенных для использования в автомобильной промышленности, телекоммуникациях и других областях. Она включает в себя экструдер, устройство подачи проволоки, ванну охлаждения, устройство измерения диаметра, принтер для маркировки, тяговое устройство и устройство намотки. Каждый компонент играет важную роль в обеспечении качества и соответствия кабелей требованиям спецификаций.

Основные компоненты линии экструзии

Линия экструзии состоит из нескольких ключевых компонентов, каждый из которых выполняет свою функцию:

- Экструдер: Сердце линии, плавит полимерный материал и выдавливает его через фильеру, формируя изоляцию или оболочку кабеля.

- Устройство подачи проволоки: Обеспечивает непрерывную и равномерную подачу проводника (медной или алюминиевой проволоки) в экструдер.

- Ванна охлаждения: Охлаждает экструдированный кабель, затвердевая полимер и фиксируя его форму.

- Устройство измерения диаметра: Контролирует диаметр кабеля в режиме реального времени, обеспечивая соответствие заданным параметрам.

- Принтер для маркировки: Наносит маркировку на кабель (информация о производителе, типе кабеля, параметрах и т.д.).

- Тяговое устройство: Обеспечивает равномерное натяжение кабеля во время прохождения через линию, предотвращая деформацию.

- Устройство намотки: Наматывает готовый кабель на барабаны или катушки для дальнейшей транспортировки и хранения.

Типы линий экструзии кабелей

Существует несколько типов линий экструзии кабелей, разработанных для различных типов кабелей и производственных требований. Они могут отличаться по производительности, степени автоматизации и используемым материалам.

Классификация по типу кабеля

- Линии для автомобильных кабелей: Предназначены для производства тонких, гибких и устойчивых к высоким температурам кабелей, используемых в автомобильной проводке.

- Линии для коммуникационных кабелей: Используются для производства кабелей связи, таких как коаксиальные кабели, кабели витой пары и оптоволоконные кабели.

- Линии для силовых кабелей: Производят кабели, предназначенные для передачи электроэнергии, с различными уровнями напряжения и токовой нагрузки.

Классификация по степени автоматизации

- Ручные линии: Требуют значительного участия оператора для управления и контроля процесса.

- Полуавтоматические линии: Автоматизированы некоторые этапы производства, такие как подача проволоки и намотка, но требуют участия оператора для контроля качества и настройки параметров.

- Автоматические линии: Полностью автоматизированы, от подачи проволоки до намотки готового кабеля, обеспечивая высокую производительность и минимальное участие оператора.

Процесс экструзии: шаг за шагом

Процесс экструзии является ключевым этапом в производстве кабелей. Рассмотрим его более подробно:

- Подготовка материала: Полимерные материалы (ПВХ, полиэтилен, полипропилен и т.д.) загружаются в экструдер в виде гранул или порошка.

- Плавление материала: Экструдер нагревает материал до температуры плавления, превращая его в вязкую массу.

- Экструзия: Расплавленный полимер под давлением выдавливается через фильеру, которая формирует желаемую форму изоляции или оболочки кабеля.

- Охлаждение: Экструдированный кабель проходит через ванну охлаждения, где полимер затвердевает.

- Контроль качества: Диаметр кабеля измеряется в режиме реального времени, а маркировка наносится на поверхность.

- Намотка: Готовый кабель наматывается на барабаны или катушки.

Выбор линии экструзии: важные факторы

Выбор линии экструзии – это важное решение, которое требует тщательного анализа ваших потребностей и возможностей. Вот некоторые факторы, которые следует учитывать:

- Тип кабеля: Определите, какие типы кабелей вы планируете производить (автомобильные, коммуникационные, силовые и т.д.).

- Производительность: Оцените необходимую производительность линии (метры кабеля в час).

- Степень автоматизации: Выберите степень автоматизации, которая соответствует вашему бюджету и требованиям к эффективности производства.

- Используемые материалы: Уточните, какие полимерные материалы вы будете использовать, и убедитесь, что линия экструзии совместима с ними.

- Бюджет: Определите доступный бюджет и выберите линию экструзии, которая соответствует вашим финансовым возможностям.

- Поставщик: Выберите надежного поставщика, который предлагает качественное оборудование, гарантийное обслуживание и техническую поддержку. Рекомендуем обратить внимание на компанию GT Cable Machinery.

Тенденции в развитии линий экструзии

В последние годы наблюдается несколько тенденций в развитии линий экструзии:

- Повышение энергоэффективности: Разработка новых технологий и материалов, позволяющих снизить энергопотребление оборудования.

- Улучшение контроля качества: Внедрение современных систем контроля качества, обеспечивающих высокую точность измерений и обнаружение дефектов на ранних стадиях производства.

- Автоматизация и роботизация: Дальнейшая автоматизация производственных процессов, включая использование роботов для загрузки материалов, перемещения кабелей и выполнения других операций.

- Использование экологически чистых материалов: Переход к использованию экологически чистых полимерных материалов, которые не содержат вредных веществ и подлежат переработке.

Примеры и кейсы

Рассмотрим несколько примеров использования линий экструзии для производства различных типов кабелей.

Пример 1: Производство автомобильного кабеля

Для производства автомобильного кабеля требуется линия экструзии, способная работать с термостойкими полимерами, такими как XLPE (сшитый полиэтилен). Линия должна обеспечивать высокую точность экструзии и равномерное нанесение изоляции на тонкий проводник. Для обеспечения соответствия требованиям к гибкости и прочности, часто используется двойная экструзия с применением различных материалов для внутренней и внешней изоляции.

Пример 2: Производство коммуникационного кабеля

Производство коммуникационного кабеля (например, кабеля витой пары) требует использования линии экструзии, способной обеспечивать высокую скорость и точность экструзии. Важным фактором является поддержание стабильного диаметра и однородности изоляции, чтобы обеспечить оптимальные характеристики передачи сигнала. Для производства кабелей категории Cat6 и выше требуется более сложное оборудование, обеспечивающее строгий контроль параметров и минимальные допуски.

Сравнение характеристик линий экструзии для разных типов кабелей

| Характеристика | Автомобильный кабель | Коммуникационный кабель | Силовой кабель |

| Производительность | Средняя | Высокая | Низкая - Средняя |

| Материалы | XLPE, PVC, TPE | HDPE, PVC, FRPE | PVC, XLPE, Rubber |

| Точность экструзии | Высокая | Очень высокая | Средняя |

| Особенности | Термостойкость, гибкость | Высокая скорость, стабильность сигнала | Высокая прочность, устойчивость к напряжению |

Заключение

Линия экструзии автомобильных и коммуникационных кабелей – это сложное, но необходимое оборудование для производства кабельной продукции. Правильный выбор и эксплуатация линии экструзии обеспечивают высокое качество кабелей, соответствие требованиям спецификаций и эффективность производства. Тщательный анализ ваших потребностей, выбор надежного поставщика и соблюдение рекомендаций по эксплуатации помогут вам добиться успеха в кабельном бизнесе.