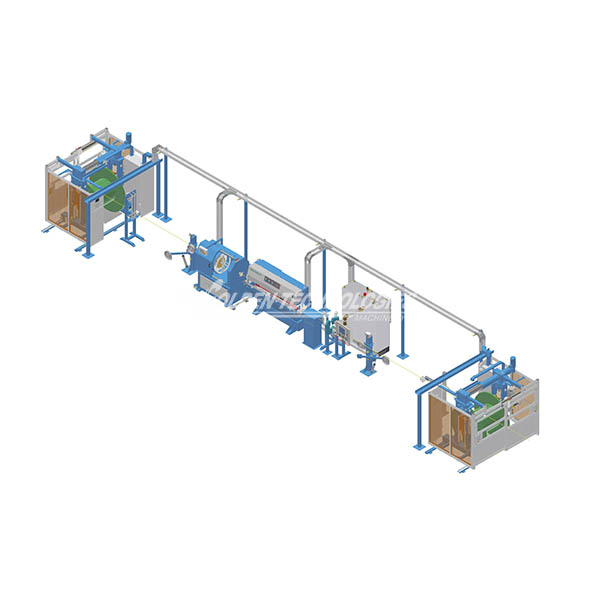

Линия производству проволоки – это комплекс оборудования, предназначенный для изготовления проволоки из различных металлов и сплавов. Выбор оптимальной линии зависит от требуемого диаметра, материала, объема производства и других факторов. В этой статье мы рассмотрим основные типы линий, ключевые параметры, этапы производства проволоки, а также предоставим советы по выбору и эксплуатации оборудования. Эта информация будет полезна тем, кто планирует начать или оптимизировать производство проволоки.

Основные типы линий для производства проволоки

Существует несколько основных типов линий производству проволоки, каждый из которых предназначен для определенных задач и материалов. Рассмотрим наиболее распространенные:

- Линии волочения проволоки: Используются для уменьшения диаметра проволоки путем протягивания ее через последовательность волочильных фильер.

- Линии нанесения покрытий: Применяются для нанесения защитных или декоративных покрытий на проволоку (например, цинкование, покраска).

- Линии для производства сварочной проволоки: Специализированы на изготовлении проволоки для сварочных работ.

- Линии для производства арматурной проволоки: Предназначены для изготовления проволоки, используемой в строительстве для армирования бетона.

Ключевые параметры при выборе линии производству проволоки

При выборе линии производству проволоки необходимо учитывать следующие ключевые параметры:

- Тип материала: Разные материалы (сталь, алюминий, медь и др.) требуют разного оборудования и технологий.

- Диаметр проволоки: Определяет тип волочильного стана и количество волок.

- Производительность: Влияет на выбор скорости волочения и количества линий.

- Требования к качеству поверхности: Определяют необходимость использования дополнительного оборудования (например, для полировки или очистки).

- Бюджет: Важно учитывать не только стоимость оборудования, но и затраты на монтаж, обслуживание и электроэнергию.

Этапы производства проволоки на линии

Производство проволоки на линии производству проволоки обычно включает следующие этапы:

- Подготовка материала: Очистка, правка и подготовка заготовки (катанки).

- Волочение: Протягивание проволоки через волочильные фильеры для уменьшения диаметра.

- Термическая обработка (отжиг): Снятие внутренних напряжений в проволоке для улучшения ее механических свойств.

- Нанесение покрытия (опционально): Защита проволоки от коррозии или придание ей декоративного вида.

- Намотка: Упаковка готовой проволоки в бухты или на катушки.

Волочильные станы: ключевой элемент линии производству проволоки

Волочильный стан – это сердце линии производству проволоки. От его характеристик зависит производительность и качество выпускаемой продукции. Существуют различные типы волочильных станов, отличающиеся по конструкции и принципу действия. Важно выбирать стан, соответствующий типу материала, требуемому диаметру и производительности.

Компания 'GT Cable Machinery' ( https://gtcablemachinery.ru/ ) предлагает широкий выбор оборудования для производства проволоки, включая волочильные станы различных типов. Специалисты компании помогут подобрать оптимальное решение, учитывая ваши потребности и бюджет.

Автоматизация линии производству проволоки

Автоматизация линии производству проволоки позволяет значительно повысить производительность, снизить затраты на рабочую силу и улучшить качество продукции. Автоматизированные линии могут включать:

- Системы автоматической загрузки и разгрузки материала.

- Автоматический контроль натяжения проволоки.

- Системы автоматической смены волок.

- Автоматическую намотку и упаковку готовой продукции.

Примеры оборудования для производства проволоки

Рассмотрим несколько примеров оборудования, используемого в линиях производству проволоки:

- Волочильный стан Niehoff MSM 85: Высокопроизводительный стан для волочения медной проволоки.

- Линия цинкования проволоки EJP: Автоматизированная линия для нанесения цинкового покрытия на стальную проволоку.

- Намотчик Rosendahl R 600: Автоматический намотчик для упаковки проволоки в бухты.

Рекомендации по выбору линии производству проволоки

При выборе линии производству проволоки рекомендуем:

- Провести тщательный анализ потребностей вашего производства.

- Обратиться к нескольким поставщикам оборудования для получения предложений.

- Оценить стоимость владения оборудованием (включая затраты на обслуживание и электроэнергию).

- По возможности, посетить действующие производства, использующие аналогичное оборудование.

- Запросить у поставщика рекомендации по обучению персонала и технической поддержке.

Обслуживание и эксплуатация линии производству проволоки

Правильное обслуживание и эксплуатация линии производству проволоки являются ключевыми факторами для обеспечения ее надежной и долгосрочной работы. Рекомендуется:

- Регулярно проводить техническое обслуживание оборудования в соответствии с рекомендациями производителя.

- Использовать качественные смазочные материалы и расходные материалы.

- Обучать персонал правилам эксплуатации и техники безопасности.

- Своевременно устранять любые неисправности.

Таблица: Сравнение различных типов линий производству проволоки

| Тип линии | Материал | Диаметр проволоки | Применение |

| Линия волочения | Сталь, медь, алюминий | 0.1 - 10 мм | Производство проволоки общего назначения |

| Линия цинкования | Сталь | 0.5 - 5 мм | Защита от коррозии |

| Линия для сварочной проволоки | Сталь | 0.8 - 2 мм | Сварочные работы |

Заключение

Выбор линии производству проволоки – это сложный и ответственный процесс, требующий учета множества факторов. Надеемся, что данная статья поможет вам принять правильное решение и выбрать оптимальное оборудование для вашего производства.