Коаксиальный кабель – это тип электрического кабеля, который используется для передачи радиочастотных сигналов. В его конструкции присутствует внутренний проводник, окруженный изолирующим слоем, экраном из проводящего материала и внешним защитным слоем. Производство коаксиального кабеля – сложный процесс, требующий специализированного оборудования и строгого контроля качества. От выбора материалов до финальной проверки, каждый этап важен для обеспечения надежной и эффективной передачи сигнала. Данное руководство подробно описывает все этапы производства, предоставляя исчерпывающую информацию для специалистов и всех, кто интересуется этой областью.

Этапы производства коаксиального кабеля

Производство коаксиального кабеля включает в себя несколько ключевых этапов:

- Выбор материалов

- Изготовление внутреннего проводника

- Нанесение диэлектрика

- Формирование экрана

- Нанесение внешней оболочки

- Тестирование и контроль качества

Выбор материалов

Качество коаксиального кабеля напрямую зависит от качества используемых материалов. Основные материалы включают:

- Внутренний проводник: Обычно используется медь или омедненная сталь, обладающие высокой проводимостью.

- Диэлектрик: Полиэтилен (PE), вспененный полиэтилен (FPE) или политетрафторэтилен (PTFE), обеспечивающие изоляцию между проводником и экраном.

- Экран: Алюминиевая фольга, медная оплетка или их комбинация, защищающие сигнал от внешних помех.

- Внешняя оболочка: Поливинилхлорид (PVC), полиэтилен (PE) или другие полимеры, обеспечивающие защиту от внешних воздействий.

Изготовление внутреннего проводника

Внутренний проводник является основным элементом коаксиального кабеля. Процесс его изготовления включает:

- Волочение проволоки: Медная или стальная проволока протягивается через серию фильер для достижения требуемого диаметра.

- Отжиг: Проволока нагревается для снятия внутренних напряжений и повышения гибкости.

- Покрытие (опционально): Стальная проволока может быть покрыта медью для улучшения проводимости.

Нанесение диэлектрика

Диэлектрик играет важную роль в поддержании характеристик коаксиального кабеля. Процесс нанесения диэлектрика включает:

- Экструзия: Расплавленный полимер экструдируется вокруг внутреннего проводника.

- Вспенивание (для FPE): В диэлектрик добавляется вспенивающий агент для снижения диэлектрической проницаемости.

- Охлаждение: Диэлектрик охлаждается для затвердевания.

Формирование экрана

Экран защищает сигнал от электромагнитных помех. Формирование экрана может включать:

- Нанесение фольги: Алюминиевая фольга наматывается на диэлектрик.

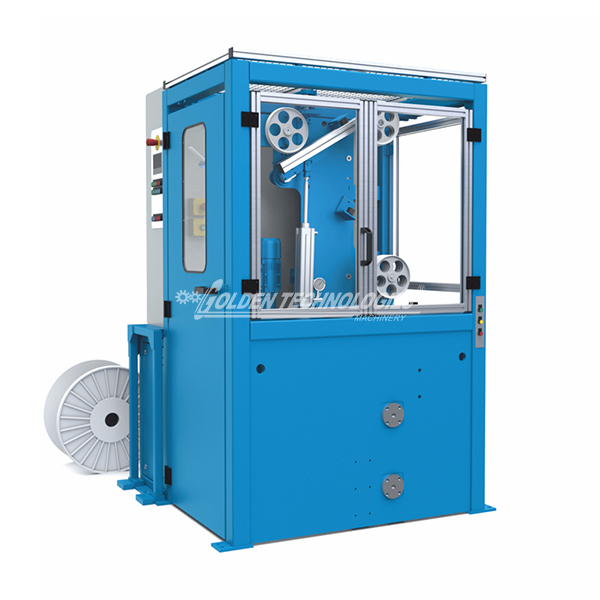

- Оплетение: Медные или алюминиевые проволоки сплетаются вокруг диэлектрика. Компания GT Cable Machinery предлагает оборудование для этого процесса.

- Комбинирование: Используется комбинация фольги и оплетки для максимальной защиты.

Нанесение внешней оболочки

Внешняя оболочка обеспечивает защиту от механических повреждений, влаги и ультрафиолетового излучения. Процесс нанесения внешней оболочки включает:

- Экструзия: Расплавленный полимер экструдируется вокруг экрана.

- Охлаждение: Оболочка охлаждается для затвердевания.

- Маркировка: На оболочку наносится маркировка с указанием типа кабеля, производителя и других параметров.

Тестирование и контроль качества

Тестирование и контроль качества являются неотъемлемой частью производства коаксиального кабеля. Проводятся следующие тесты:

- Измерение импеданса: Импеданс должен соответствовать заданному значению (обычно 50 или 75 Ом).

- Измерение затухания: Затухание сигнала должно быть минимальным.

- Испытание на прочность: Кабель должен выдерживать определенную механическую нагрузку.

- Испытание на устойчивость к воздействию окружающей среды: Кабель должен сохранять свои характеристики при различных температурах и влажности.

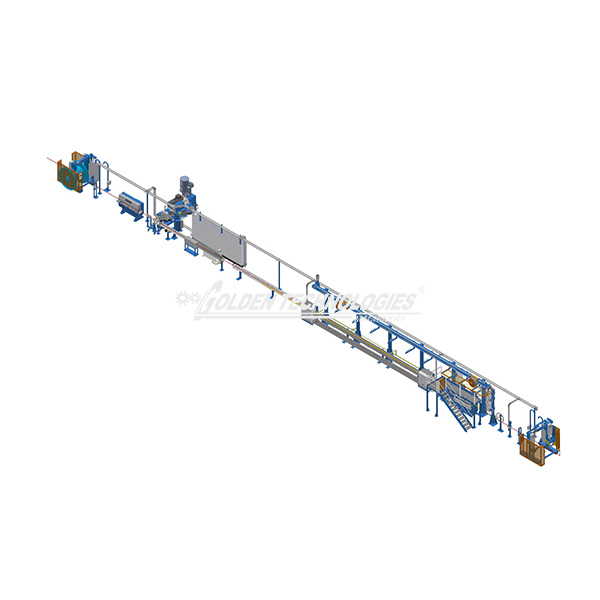

Оборудование для производства коаксиального кабеля

Производство коаксиального кабеля требует специализированного оборудования, включая:

- Линии волочения проволоки: Для изготовления внутреннего проводника.

- Экструдеры: Для нанесения диэлектрика и внешней оболочки.

- Оплеточные машины: Для формирования экрана.

- Оборудование для нанесения фольги: Для формирования экрана.

- Тестовое оборудование: Для контроля качества.

Типы коаксиального кабеля

Существует множество типов коаксиального кабеля, отличающихся по своим характеристикам и применению. Наиболее распространенные типы:

- RG-6: Используется для подключения спутникового и кабельного телевидения.

- RG-59: Используется для подключения видеонаблюдения и других аналоговых сигналов.

- RG-11: Используется для магистральных линий связи и подключения антенн.

Сравнение основных типов коаксиального кабеля:

| Тип кабеля | Импеданс (Ом) | Применение | Особенности |

| RG-6 | 75 | Спутниковое и кабельное ТВ | Высокое качество сигнала, низкое затухание |

| RG-59 | 75 | Видеонаблюдение, аналоговые сигналы | Более тонкий и гибкий, чем RG-6 |

| RG-11 | 75 | Магистральные линии связи, антенны | Низкое затухание на больших расстояниях, более толстый и жесткий |

Тенденции в производстве коаксиального кабеля

Современные тенденции в производстве коаксиального кабеля включают:

- Использование новых материалов: Разработка новых полимеров и проводников с улучшенными характеристиками.

- Миниатюризация: Создание более тонких и гибких кабелей для применения в портативных устройствах.

- Автоматизация производства: Внедрение автоматизированных линий для повышения производительности и снижения затрат.

Заключение

Производство коаксиального кабеля – это сложный и технологичный процесс, требующий внимания к деталям и строгого контроля качества. Благодаря постоянным инновациям и развитию технологий, коаксиальный кабель продолжает оставаться важным элементом в системах связи и передачи данных.

Информация в данной статье основана на общедоступных данных и опыте автора. При использовании конкретных данных и параметров рекомендуется обращаться к технической документации производителей оборудования и материалов.