Производство оболочек проводов – это сложный процесс, требующий высокой точности и использования качественных материалов. В данной статье мы рассмотрим ключевые этапы производства, применяемые технологии и материалы, а также факторы, определяющие качество и долговечность оболочек проводов. Мы также коснемся выбора оборудования и стандартов, регулирующих данную отрасль.

Производство оболочек проводов включает в себя несколько основных этапов:

Первый этап – это подготовка полимерного материала, который будет использоваться для изготовления оболочки провода. Обычно это поливинилхлорид (ПВХ), полиэтилен (ПЭ), сшитый полиэтилен (XLPE) или другие специальные полимеры. Материал может быть в виде гранул или порошка, который необходимо тщательно перемешать и подготовить к экструзии.

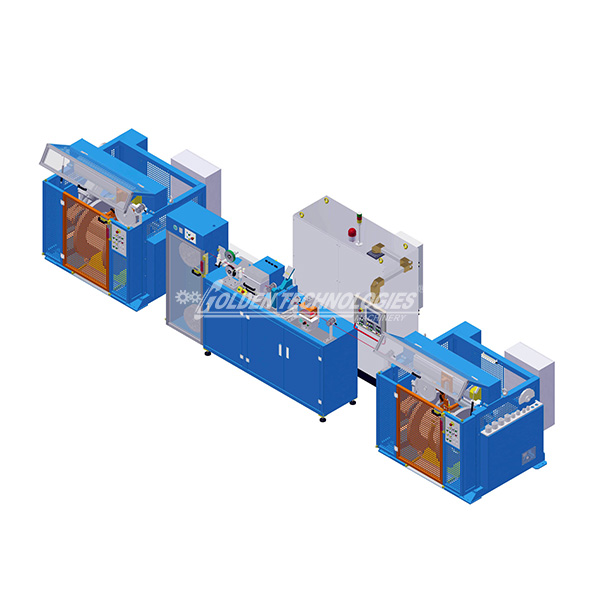

Экструзия – это основной процесс формирования оболочки провода. Подготовленный полимерный материал подается в экструдер, где он нагревается, плавится и продавливается через фильеру, которая формирует оболочку необходимой формы и толщины.

Компания GT Cable Machinery предлагает широкий выбор оборудования для экструзии оболочек проводов, обеспечивая высокую производительность и качество продукции.

После экструзии оболочка провода проходит через систему охлаждения, обычно это водяная ванна, где происходит быстрое охлаждение и затвердевание полимера. Важно поддерживать оптимальную температуру охлаждения для обеспечения равномерной структуры и прочности оболочки.

На этом этапе производится проверка оболочки провода на соответствие требованиям стандартов и технических условий. Контролируется толщина, диаметр, цвет, механические свойства и электрическая прочность оболочки. При обнаружении дефектов, провод отбраковывается.

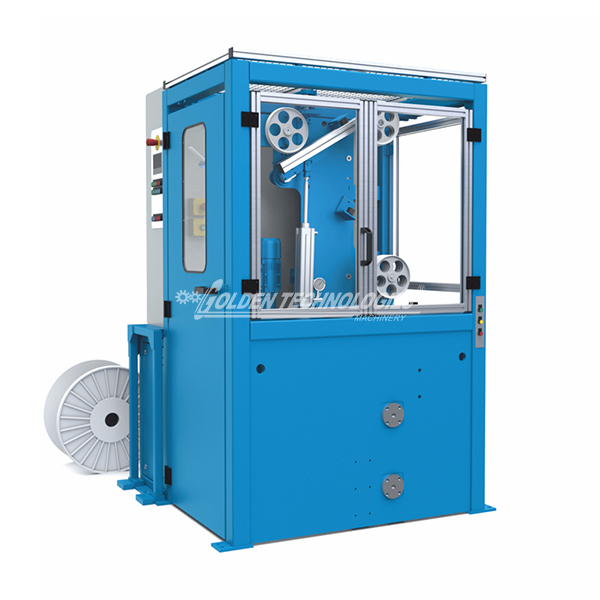

Последний этап – это намотка готового провода на катушки или барабаны. Этот процесс должен обеспечивать плотную и ровную намотку, чтобы избежать повреждений оболочки провода при транспортировке и хранении.

Выбор материала для оболочки провода зависит от условий эксплуатации и требований к проводу. Наиболее распространенные материалы:

Для производства оболочек проводов используется следующее оборудование:

Качество и безопасность оболочек проводов регулируются международными и национальными стандартами. Наиболее распространенные стандарты:

Сертификация оболочек проводов подтверждает соответствие продукции требованиям стандартов и гарантирует ее качество и безопасность.

Качество оболочки провода зависит от нескольких факторов:

| Материал | Преимущества | Недостатки | Применение |

|---|---|---|---|

| ПВХ | Низкая стоимость, хорошая гибкость, устойчивость к химическим веществам | Низкая термостойкость, выделение токсичных веществ при горении | Бытовые провода, кабели управления |

| ПЭ | Хорошая эластичность, морозостойкость, влагостойкость | Низкая термостойкость, горючесть | Изоляция проводов для наружного применения, кабели связи |

| XLPE | Высокая термостойкость, механическая прочность, стойкость к химическим веществам | Более высокая стоимость по сравнению с ПВХ и ПЭ | Силовые кабели, провода с высокими требованиями к безопасности |

| Полиуретан | Высокая стойкость к истиранию, маслам и растворителям | Высокая стоимость | Провода для робототехники, промышленные кабели |

| Силикон | Высокая термостойкость, эластичность | Низкая механическая прочность, высокая стоимость | Провода для печей, электронагревательных приборов |

Производство оболочек проводов – это высокотехнологичный процесс, требующий использования современного оборудования и качественных материалов. Соблюдение стандартов и технологических режимов является гарантией качества и безопасности готовой продукции.

.jpg)