Линии по производству изоляции для кабелей – это сложные системы, обеспечивающие нанесение изолирующих материалов на проводники. Качество изоляции напрямую влияет на долговечность и безопасность кабеля. Данная статья посвящена обзору знаменитых линий, технологиям и ключевым аспектам выбора оборудования для этой важной отрасли.

Что такое линия по производству изоляции для кабелей?

Линия по производству изоляции кабелей – это комплекс оборудования, предназначенный для нанесения изолирующих материалов (ПВХ, полиэтилен, резина и т.д.) на металлические проводники. Процесс включает несколько этапов: размотка проводника, его предварительная обработка, экструзия изоляционного материала, охлаждение, контроль качества и намотка готового кабеля.

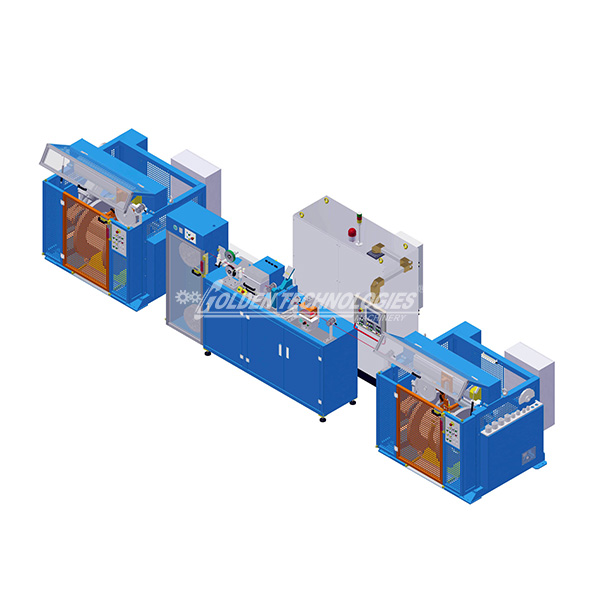

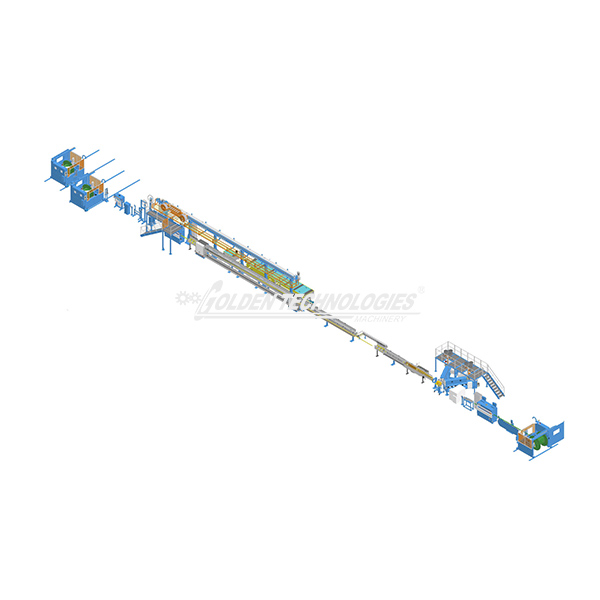

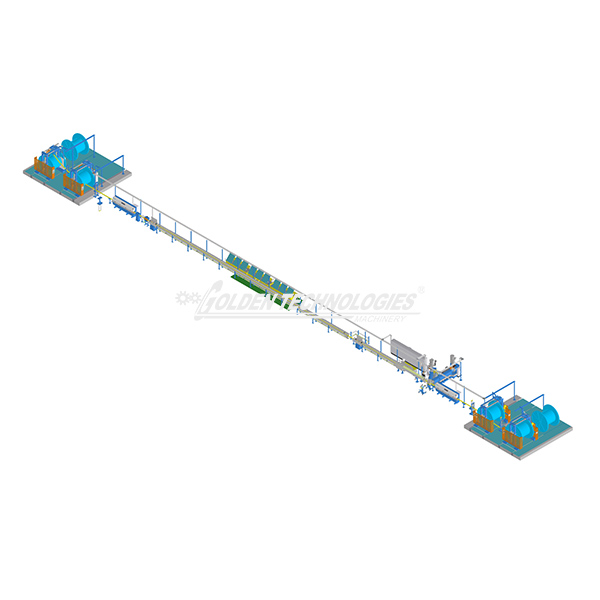

Основные компоненты линии изоляции

Современная знаменитая линия по производству изоляции для кабелей состоит из следующих основных элементов:

- Размотчик проводника: обеспечивает равномерную подачу проводника на линию.

- Очиститель и нагреватель проводника: удаляет загрязнения и обеспечивает оптимальную температуру для адгезии изоляции.

- Экструдер: плавит и выдавливает изоляционный материал на проводник.

- Экструзионная головка: формирует слой изоляции нужной толщины и формы.

- Ванна охлаждения: охлаждает изоляцию для затвердевания.

- Устройство контроля диаметра и толщины изоляции: обеспечивает соблюдение заданных параметров.

- Намотчик кабеля: наматывает готовый кабель на катушки.

- Система управления: координирует работу всех узлов линии.

Типы изоляционных материалов

Для изоляции кабелей используются различные материалы, выбор которых зависит от условий эксплуатации кабеля:

- ПВХ (поливинилхлорид): широко распространенный материал благодаря своей дешевизне и хорошим диэлектрическим свойствам.

- Полиэтилен (ПЭ): обладает отличными электроизоляционными свойствами, химической стойкостью и морозостойкостью.

- Сшитый полиэтилен (XLPE): отличается повышенной термостойкостью и прочностью, используется для кабелей высокого напряжения.

- Резина: применяется для кабелей, работающих в условиях высоких температур и механических нагрузок.

Ключевые факторы при выборе линии по производству изоляции

Выбор знаменитой линии по производству изоляции для кабелей – ответственная задача. Необходимо учитывать следующие факторы:

- Тип и размер кабеля: определите, какие типы кабелей вы планируете производить.

- Производительность: оцените необходимую производительность линии.

- Тип изоляционного материала: выберите линию, совместимую с нужным материалом.

- Уровень автоматизации: определите необходимую степень автоматизации.

- Надежность и долговечность: выбирайте оборудование от проверенных производителей.

- Стоимость: сравните цены разных поставщиков.

- Техническая поддержка: убедитесь в наличии квалифицированной технической поддержки.

Примеры знаменитых линий по производству изоляции

Существует множество производителей оборудования для изоляции кабелей. Вот несколько примеров известных брендов:

- Maillefer: финский производитель, специализирующийся на высокоскоростных линиях для производства кабелей связи и силовых кабелей.

- Rosendahl Nextrom: еще один ведущий финский производитель, предлагающий широкий спектр оборудования для кабельной промышленности.

- GT Cable Machinery: Китайская компания, предлагающая высококачественные линии по производству кабелей по доступным ценам, например линии для производства волоконно-оптических кабелей.

Технологии экструзии изоляции

Основным этапом производства изоляции является экструзия. Существуют различные технологии экструзии:

- Однослойная экструзия: самый простой способ, при котором на проводник наносится один слой изоляции.

- Двухслойная экструзия: позволяет наносить два слоя изоляции с разными свойствами.

- Трехслойная экструзия: используется для кабелей, требующих высокой степени защиты.

Контроль качества изоляции

Контроль качества изоляции – важнейший этап производства. Для этого используются различные методы:

- Визуальный контроль: проверка на наличие дефектов поверхности.

- Измерение толщины изоляции: проверка соответствия заданным параметрам.

- Испытание на электрическую прочность: проверка способности изоляции выдерживать высокое напряжение.

- Испытание на растяжение и разрыв: проверка механической прочности изоляции.

Преимущества автоматизированных линий изоляции

Автоматизация линий по производству изоляции позволяет:

- Повысить производительность.

- Снизить затраты на рабочую силу.

- Улучшить качество продукции.

- Уменьшить количество отходов.

Обслуживание и ремонт линий изоляции

Регулярное обслуживание и своевременный ремонт – залог надежной и долговечной работы знаменитой линии по производству изоляции для кабелей. Необходимо:

- Проводить регулярные осмотры оборудования.

- Своевременно заменять изношенные детали.

- Следить за состоянием экструдера и экструзионной головки.

- Регулярно чистить и смазывать механизмы.

Перспективы развития отрасли

В будущем ожидается дальнейшее развитие технологий производства изоляции для кабелей. Основные направления:

- Разработка новых изоляционных материалов с улучшенными свойствами.

- Повышение скорости и точности экструзии.

- Улучшение автоматизации и контроля качества.

- Развитие технологий переработки отходов производства.

Заключение

Знаменитая линия по производству изоляции для кабелей – это сложное и высокотехнологичное оборудование, требующее профессионального подхода к выбору и эксплуатации. Учитывая все вышеперечисленные факторы, вы сможете выбрать оптимальное решение для вашего бизнеса.