Производство высококачественных телекоммуникационных кабелей требует точности, использования современных технологий и строгого контроля качества. В этой статье мы подробно рассмотрим ключевые этапы производства, материалы, стандарты и передовые практики, обеспечивающие надежность и долговечность этих важных компонентов телекоммуникационной инфраструктуры.

Телекоммуникационные кабели - это основа современной связи. Они используются для передачи данных, голоса и видеосигналов на короткие и большие расстояния. От надежности и производительности этих кабелей напрямую зависит качество связи, скорость интернета и стабильность работы сетей.

Основные типы телекоммуникационных кабелей включают:

Высококачественное производство телекоммуникационных кабелей гарантирует:

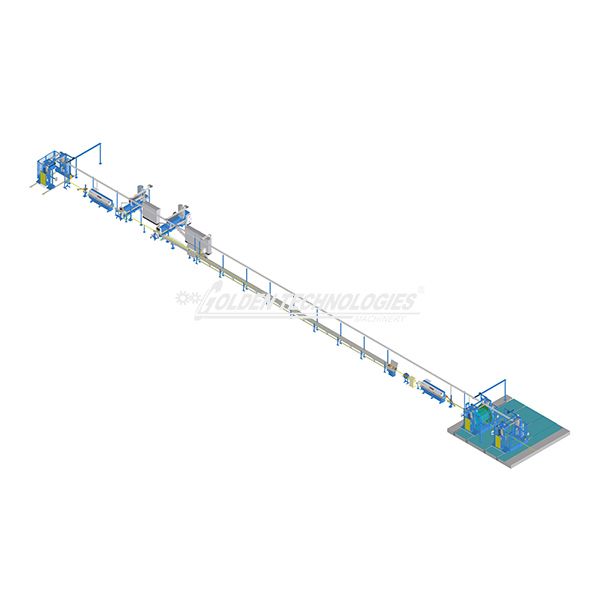

Производство телекоммуникационных кабелей – сложный процесс, состоящий из нескольких этапов:

Качество кабеля начинается с выбора материалов. Основные материалы:

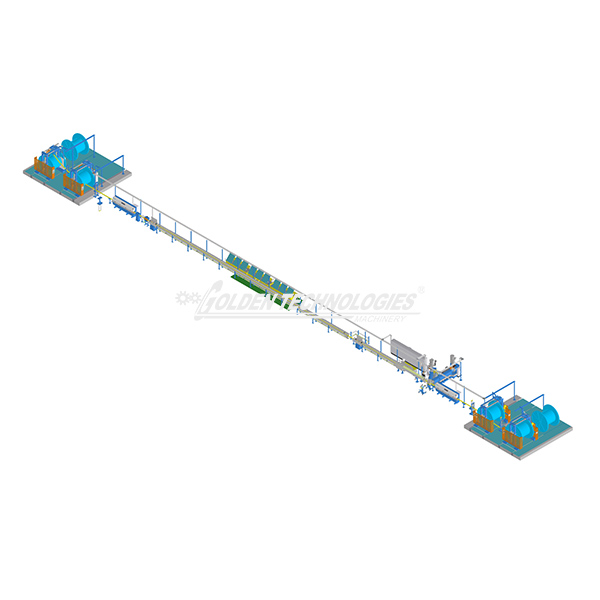

Если используются медные или алюминиевые проводники, первым шагом является волочение проволоки. Этот процесс включает протягивание металлической заготовки через серию уменьшающихся фильер для получения проволоки нужного диаметра. Этот процесс часто использует оборудование, представленное на сайте GT Cable Machinery.

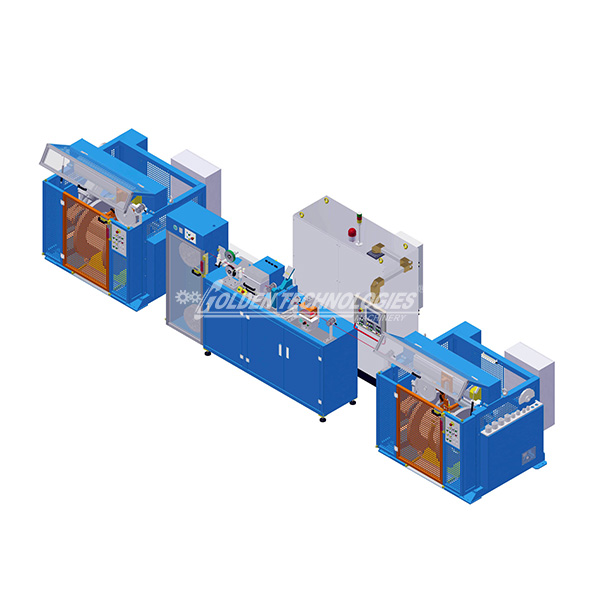

Проводники покрываются изоляционным материалом с помощью экструдера. Экструдер нагревает и расплавляет изоляционный материал, а затем наносит его на проводник под высоким давлением. Толщина и однородность изоляции критически важны для электрических характеристик кабеля.

Для витой пары изолированные проводники скручиваются вместе. Скручивание уменьшает электромагнитные помехи и перекрестные наводки. Шаг скручивания (количество витков на единицу длины) тщательно контролируется для обеспечения оптимальной производительности.

Некоторые кабели витой пары (STP) и коаксиальные кабели имеют экранирование. Экранирование состоит из металлической фольги или оплетки, которая окружает проводники и защищает их от внешних электромагнитных помех. Экранирование значительно повышает качество передачи сигнала в условиях сильных помех.

После изоляции и экранирования проводники покрываются внешней оболочкой. Оболочка защищает кабель от механических повреждений, влаги, ультрафиолетового излучения и других внешних факторов. Материал оболочки выбирается в зависимости от условий эксплуатации кабеля.

Каждый кабель маркируется с указанием типа, характеристик, производителя и другой информации. Маркировка обычно наносится методом печати или лазерной гравировки. Затем кабели наматываются на катушки или упаковываются в бухты и готовятся к отгрузке.

Высококачественное производство телекоммуникационных кабелей невозможно без строгого контроля качества. На каждом этапе производства проводятся тесты и проверки для выявления дефектов и обеспечения соответствия стандартам. Основные стандарты:

Типичные тесты:

Современное производство телекоммуникационных кабелей использует передовые технологии для повышения производительности и качества:

| Характеристика | Витая пара (Cat6) | Коаксиальный кабель (RG-6) | Оптоволоконный кабель (SMF) |

|---|---|---|---|

| Пропускная способность | 10 Гбит/с | 1 Гбит/с | 100 Гбит/с и выше |

| Максимальная длина | 100 метров | 300 метров | Десятки километров |

| Устойчивость к помехам | Средняя (STP лучше) | Высокая | Очень высокая |

| Стоимость | Низкая | Средняя | Высокая |

| Применение | Локальные сети, телефония | Телевидение, интернет | Магистральные сети, центры обработки данных |

Высококачественное производство телекоммуникационных кабелей является критически важным для обеспечения надежной и эффективной связи. Соблюдение стандартов, использование передовых технологий и строгий контроль качества – ключевые факторы успеха. Компании, инвестирующие в эти аспекты, могут предложить своим клиентам продукцию, отвечающую самым высоким требованиям.

.jpg)