Производство высококачественных новых кабелей требует точного соблюдения технологических процессов и использования современного оборудования. Данное руководство охватывает ключевые этапы от выбора материалов до тестирования готовой продукции, обеспечивая надежность и долговечность кабелей. Мы рассмотрим передовые методы и стандарты, необходимые для достижения оптимального качества.

Производство кабелей – сложный процесс, состоящий из нескольких ключевых этапов. Каждый этап требует строгого контроля качества для обеспечения соответствия готовой продукции заявленным характеристикам и стандартам.

Качество кабеля напрямую зависит от используемых материалов. Необходимо тщательно выбирать проводники, изоляцию и оболочку, учитывая их электрические, механические и термические свойства.

Проводники: Обычно используются медь или алюминий. Медь обладает высокой проводимостью и устойчивостью к коррозии, но дороже алюминия. Алюминий легче и дешевле, но его проводимость ниже. Важно выбирать проводники, соответствующие стандартам ГОСТ и EN.

Изоляция: Изоляция обеспечивает электрическую безопасность кабеля. Наиболее распространены поливинилхлорид (ПВХ), полиэтилен (ПЭ), сшитый полиэтилен (СПЭ) и резина. ПВХ – дешевый и универсальный материал, но менее устойчив к высоким температурам. ПЭ и СПЭ обладают лучшими диэлектрическими свойствами и термостойкостью. Резина применяется в кабелях, требующих гибкости и устойчивости к экстремальным условиям.

Оболочка: Оболочка защищает кабель от механических повреждений, влаги, ультрафиолета и химических веществ. Материалы оболочки включают ПВХ, полиуретан (ПУ), полиэтилен (ПЭ) и различные композиции. Выбор материала зависит от условий эксплуатации кабеля.

Перед изоляцией проводники подвергаются подготовке. Это может включать очистку, скручивание и компактирование. Очистка удаляет загрязнения и окислы, скручивание обеспечивает гибкость кабеля, а компактирование увеличивает плотность проводника.

Изоляция наносится на проводники методом экструзии. Расплавленный изоляционный материал выдавливается через фильеру и обволакивает проводник. Важно контролировать толщину изоляции и отсутствие дефектов.

Изолированные проводники скручиваются вместе, формируя сердечник кабеля. Скрутка может быть одно- или многожильной. Многожильная скрутка обеспечивает большую гибкость кабеля.

Оболочка наносится на сердечник кабеля также методом экструзии. Важно обеспечить плотное прилегание оболочки к сердечнику и отсутствие воздушных зазоров.

Для защиты от электромагнитных помех кабель может быть экранирован. Экранирование выполняется из медной или алюминиевой фольги или оплетки.

Для защиты от механических повреждений кабель может быть бронирован. Броня изготавливается из стальной ленты или проволоки.

Готовый кабель подвергается ряду испытаний для проверки соответствия стандартам. Это включает испытания на электрическую прочность изоляции, сопротивление проводников, механическую прочность и устойчивость к воздействию окружающей среды.

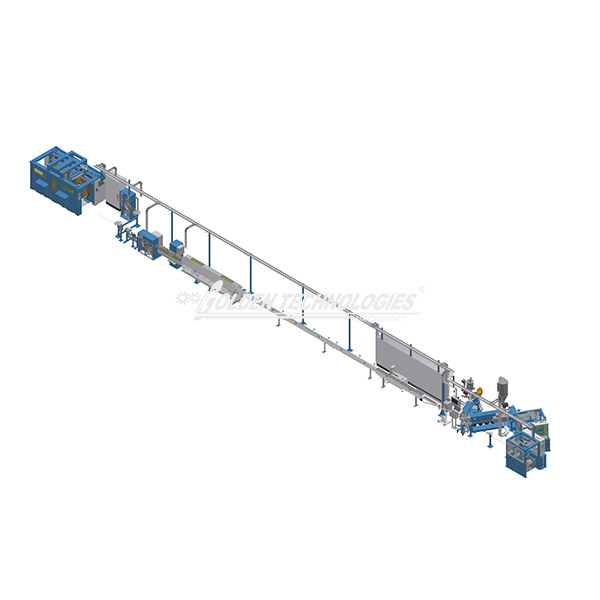

Современное кабельное производство требует использования высокоточного оборудования. Компания GT Cable Machinery предлагает широкий ассортимент оборудования для всех этапов производства кабелей.

Использование качественного оборудования позволяет снизить процент брака и повысить производительность.

Качество кабелей регулируется национальными и международными стандартами. Важно придерживаться этих стандартов для обеспечения безопасности и надежности продукции.

Соблюдение стандартов – гарантия того, что кабель соответствует заявленным характеристикам и безопасен в эксплуатации.

В процессе производства кабелей могут возникать различные проблемы, влияющие на качество готовой продукции.

| Проблема | Причина | Решение |

|---|---|---|

| Неравномерная толщина изоляции | Нестабильная работа экструдера, неравномерная подача материала | Настройка и калибровка экструдера, контроль качества материала |

| Дефекты оболочки (трещины, поры) | Загрязнения материала, неправильная температура экструзии | Очистка материала, оптимизация параметров экструзии |

| Низкая механическая прочность | Некачественные материалы, нарушение технологического процесса | Использование качественных материалов, контроль технологического процесса |

Своевременное выявление и устранение проблем позволяет избежать брака и обеспечить высокое качество кабелей.

Производство высококачественных новых кабелей – сложный, но выполнимый процесс при соблюдении всех технологических этапов и стандартов качества. Использование современного оборудования, качественных материалов и постоянный контроль качества являются залогом успеха.