Высококачественная линия производства порошковой проволоки играет ключевую роль в обеспечении качества сварки и долговечности конечных изделий. Она включает в себя ряд этапов, от подготовки сырья до финальной упаковки готовой продукции, каждый из которых критически важен для получения проволоки с оптимальными характеристиками. В данной статье мы подробно рассмотрим все этапы производства, оборудование и факторы, влияющие на качество порошковой проволоки.

Порошковая проволока – это тип сварочной проволоки, представляющий собой тонкую металлическую оболочку, заполненную порошкообразным составом, который включает флюсы, легирующие элементы и другие компоненты. Она широко используется в сварочных процессах для соединения различных металлов, обеспечивая высокое качество шва и производительность. Качество порошковой проволоки напрямую зависит от высококачественной линии производства, которая должна обеспечивать точность дозирования, равномерное распределение порошка и стабильность размеров.

Первый этап – это подготовка сырья, которое включает металлическую ленту (оболочку) и порошкообразный наполнитель. Металлическая лента должна быть чистой, без ржавчины и других загрязнений. Порошкообразный наполнитель состоит из различных компонентов, таких как флюсы (например, плавиковый шпат, мрамор), легирующие элементы (например, ферромарганец, ферросилиций) и связующие вещества. Важно, чтобы сырье соответствовало высоким стандартам качества.

Металлическая лента проходит через формовочные ролики, которые придают ей U-образную форму. Затем в эту U-образную канавку дозируется порошкообразный наполнитель. Дозирование должно быть точным и равномерным, чтобы обеспечить стабильный состав порошковой проволоки. Для обеспечения точности, как правило, используются прецизионные дозаторы и системы контроля веса.

После заполнения оболочка закрывается, образуя трубку. Затем проволока проходит через обжимные ролики, которые придают ей окончательную форму и размер. Этот этап также важен для уплотнения порошкообразного наполнителя и удаления воздуха изнутри проволоки. Точность размеров и плотность наполнителя напрямую влияют на сварочные характеристики порошковой проволоки.

Волочение – это процесс уменьшения диаметра проволоки путем протягивания ее через фильеры (волоки). Этот процесс придает проволоке окончательные размеры и улучшает ее механические свойства. Волочение происходит в несколько этапов, с постепенным уменьшением диаметра. На каждом этапе используются смазочные материалы для снижения трения и предотвращения перегрева проволоки.

После волочения порошковая проволока наматывается на катушки или бухты. Важно, чтобы намотка была аккуратной и равномерной, чтобы избежать запутывания проволоки во время сварки. Катушки и бухты должны быть чистыми и не иметь повреждений, чтобы не загрязнять проволоку.

На заключительном этапе проводится контроль качества, который включает проверку размеров, состава, плотности и других характеристик порошковой проволоки. Проволока, не соответствующая требованиям, отбраковывается. Готовая продукция упаковывается в герметичную упаковку для защиты от влаги и других внешних факторов. Важно, чтобы упаковка была прочной и надежной, чтобы обеспечить сохранность порошковой проволоки при транспортировке и хранении.

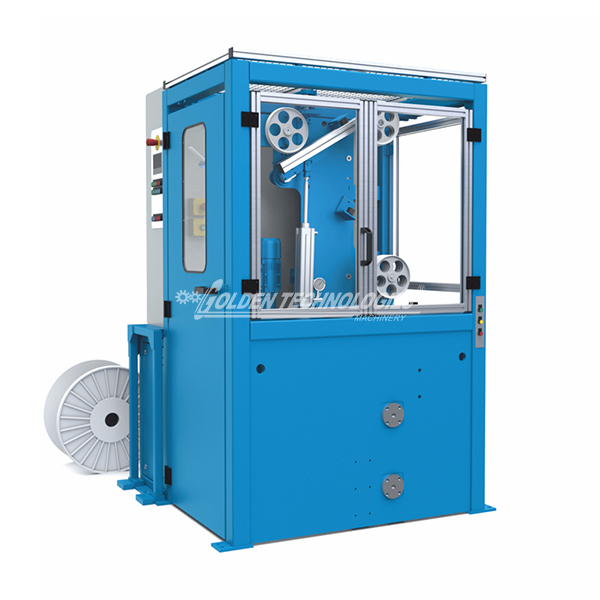

Высококачественная линия производства порошковой проволоки включает в себя следующее оборудование:

Выбор оборудования зависит от типа порошковой проволоки, требуемой производительности и бюджета. Важно выбирать оборудование от надежных поставщиков, которые обеспечивают высокое качество, надежность и сервисное обслуживание.

Качество порошковой проволоки зависит от многих факторов, в том числе:

Контроль этих факторов на каждом этапе производства является ключевым для обеспечения высокого качества порошковой проволоки.

Использование высококачественной линии производства порошковой проволоки обеспечивает следующие преимущества:

Рассмотрим пример компании, специализирующейся на производстве сварочных материалов. После модернизации линии производства порошковой проволоки и внедрения современных технологий контроля качества, компания смогла значительно повысить качество своей продукции и увеличить объем продаж. В частности, были установлены новые дозаторы порошка с высокой точностью, волочильные станы с автоматическим контролем натяжения и система контроля качества на основе машинного зрения. Это позволило снизить количество брака на 15% и увеличить производительность на 20%. GTCableMachinery предлагает широкий спектр оборудования для кабельной промышленности, включая линии производства сварочной проволоки. Оборудование GTCableMachinery отличается высоким качеством, надежностью и соответствует современным требованиям.

Современные тенденции развития линии производства порошковой проволоки включают:

Высококачественная линия производства порошковой проволоки является ключевым фактором для обеспечения качества сварочных работ и долговечности конструкций. Выбор правильного оборудования, контроль качества на каждом этапе производства и следование современным тенденциям позволяют производить порошковую проволоку с оптимальными характеристиками. Инвестиции в современное оборудование и технологии окупаются за счет повышения качества продукции, увеличения производительности и снижения затрат.

.jpg)