Производство оболочек проводов – это сложный и ответственный процесс, требующий высокой точности и соответствия строгим стандартам. В данной статье мы рассмотрим основные этапы производства, ключевые материалы, современное оборудование и стандарты качества, чтобы помочь вам получить полное представление о данной отрасли. Особое внимание будет уделено ведущим производителям и технологическим инновациям в этой сфере.

Этапы производства оболочек проводов

Производство оболочек проводов включает в себя несколько ключевых этапов, каждый из которых играет важную роль в обеспечении качества и надежности конечного продукта:

- Подготовка сырья: Выбор и подготовка полимерных материалов, таких как ПВХ, полиэтилен, полипропилен и др.

- Экструзия: Процесс нанесения полимерного материала на проводник под высоким давлением и температурой.

- Охлаждение: Охлаждение оболочки для придания ей прочности и стабильности размеров.

- Контроль качества: Проверка оболочки на соответствие стандартам по толщине, прочности, эластичности и другим параметрам.

- Маркировка и упаковка: Нанесение необходимой информации на оболочку (маркировка) и подготовка к транспортировке.

Ключевые материалы для производства оболочек проводов

Выбор материала для оболочки зависит от условий эксплуатации провода. Наиболее распространенные материалы:

- ПВХ (поливинилхлорид): Широко используется благодаря своей низкой стоимости, хорошей гибкости и устойчивости к воздействию химических веществ.

- Полиэтилен (PE): Обладает высокой диэлектрической прочностью и устойчивостью к влаге.

- Полипропилен (PP): Отличается высокой термостойкостью и химической стойкостью.

- Резина: Обеспечивает высокую гибкость и устойчивость к механическим повреждениям, но менее устойчива к воздействию химических веществ.

- Специальные полимеры: Используются для оболочек, предназначенных для работы в экстремальных условиях (высокие температуры, агрессивные среды).

Современное оборудование для производства оболочек проводов

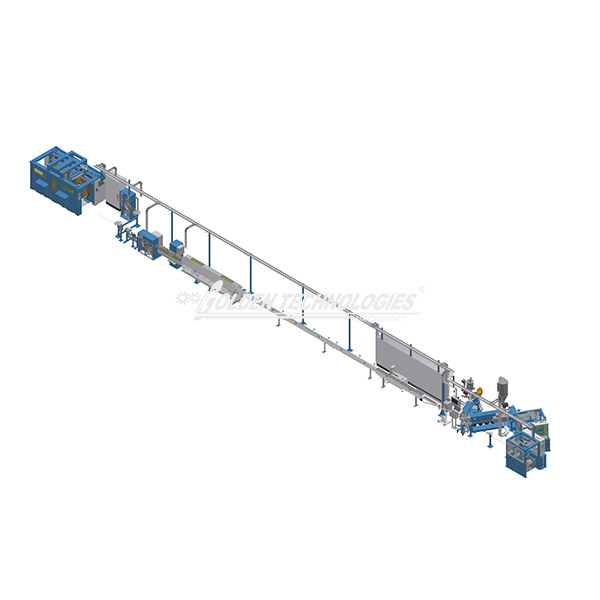

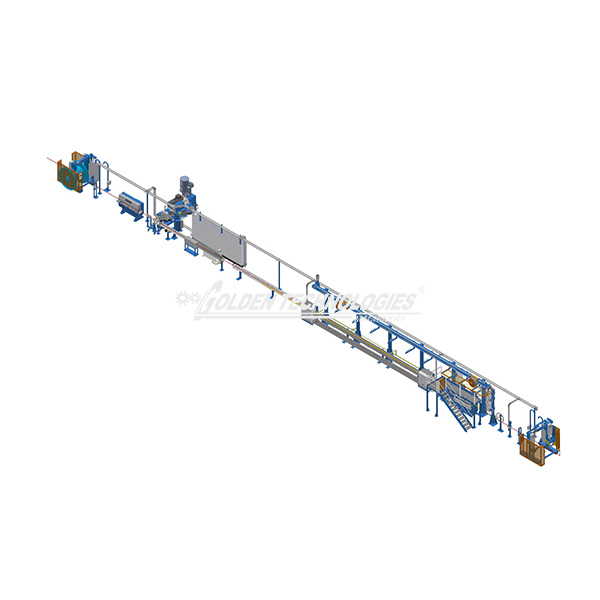

Современное производство оболочек проводов оснащается высокотехнологичным оборудованием, обеспечивающим высокую производительность и точность:

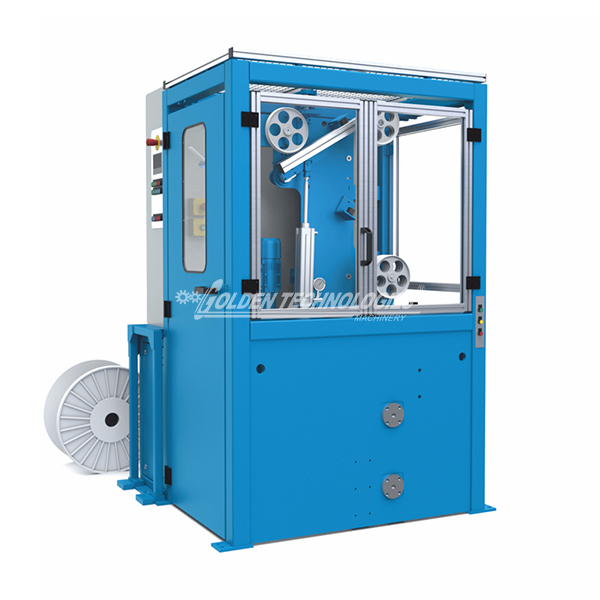

- Экструдеры: Используются для нанесения полимерного материала на проводник. Современные экструдеры оснащены системами автоматического контроля температуры и давления.

- Линии охлаждения: Обеспечивают равномерное охлаждение оболочки, предотвращая деформацию и образование трещин.

- Оборудование для контроля качества: Включает в себя датчики толщины, прочности и других параметров, а также системы автоматического отбраковки продукции, не соответствующей стандартам.

- Маркировочное оборудование: Позволяет наносить необходимую информацию на оболочку с высокой точностью и скоростью.

Стандарты качества и сертификация оболочек проводов

Качество оболочек проводов регулируется международными и национальными стандартами. Наиболее распространенные стандарты:

- ГОСТ: Государственные стандарты, действующие на территории России и других стран СНГ.

- IEC: Международные электротехнические стандарты.

- UL: Стандарты Underwriters Laboratories (США).

- VDE: Стандарты Verband Deutscher Elektrotechniker (Германия).

Сертификация оболочек проводов является подтверждением соответствия продукции требованиям стандартов и гарантирует ее безопасность и надежность.

Ведущие производители оболочек проводов

На рынке представлено множество производителей оболочек проводов, отличающихся по качеству продукции, ценовой политике и ассортименту. Вот некоторые из ведущих компаний:

- Prysmian Group: Один из крупнейших мировых производителей кабельной продукции.

- Nexans: Французская компания, специализирующаяся на производстве кабелей и кабельных систем.

- General Cable: Американская компания, предлагающая широкий ассортимент кабельной продукции.

- GT Cable Machinery: Поставщик оборудования для кабельной промышленности, включая линии экструзии оболочек проводов. Подробнее об оборудовании вы можете узнать на https://www.gtcablemachinery.ru/.

- Камский кабель: Крупнейший российский производитель кабельной продукции.

Тенденции и инновации в производстве оболочек проводов

Производство оболочек проводов постоянно развивается, и появляются новые технологии и материалы, направленные на улучшение качества, надежности и экологичности продукции. Вот некоторые из наиболее интересных тенденций:

- Использование новых полимерных материалов: Разрабатываются новые полимеры с улучшенными характеристиками, такими как высокая термостойкость, устойчивость к воздействию ультрафиолета и химических веществ.

- Разработка экологически чистых материалов: Производители стремятся использовать экологически чистые материалы, не содержащие вредных веществ.

- Автоматизация производства: Внедрение автоматизированных систем контроля качества и управления производственными процессами позволяет повысить производительность и снизить себестоимость продукции.

- Разработка интеллектуальных кабелей: Создание кабелей со встроенными датчиками, позволяющими контролировать состояние кабельной сети и предотвращать аварии.

Выбор поставщика оболочек проводов

При выборе поставщика оболочек проводов необходимо учитывать следующие факторы:

- Репутация поставщика: Важно выбирать поставщика с хорошей репутацией и положительными отзывами клиентов.

- Качество продукции: Необходимо убедиться, что продукция соответствует требованиям стандартов и имеет необходимые сертификаты.

- Цена: Цена должна быть конкурентоспособной, но не в ущерб качеству.

- Ассортимент продукции: Поставщик должен предлагать широкий ассортимент продукции, позволяющий выбрать оптимальный вариант для конкретных условий эксплуатации.

- Условия поставки: Необходимо уточнить условия поставки, сроки и гарантии.

Примеры применения оболочек проводов

Оболочки проводов применяются в различных отраслях промышленности и сферах деятельности:

- Энергетика: Для передачи электроэнергии в электросетях и на электростанциях.

- Строительство: Для электропроводки в зданиях и сооружениях.

- Машиностроение: Для подключения электрооборудования в машинах и механизмах.

- Транспорт: Для электропроводки в автомобилях, поездах и самолетах.

- Связь: Для передачи сигналов в телекоммуникационных сетях.

Таблица: Сравнение характеристик различных материалов для оболочек проводов

| Материал | Преимущества | Недостатки | Применение |

| ПВХ | Низкая стоимость, гибкость, химическая стойкость | Невысокая термостойкость, выделяет вредные вещества при горении | Электропроводка в зданиях, бытовая техника |

| Полиэтилен | Высокая диэлектрическая прочность, устойчивость к влаге | Низкая термостойкость, горючесть | Изоляция кабелей связи, силовых кабелей |

| Полипропилен | Высокая термостойкость, химическая стойкость | Менее гибкий, чем ПВХ | Изоляция кабелей, работающих при высоких температурах |

Заключение

Производство оболочек проводов – это сложный технологический процесс, требующий использования современного оборудования, качественных материалов и соблюдения строгих стандартов. Выбор правильного поставщика и типа оболочки играет важную роль в обеспечении надежной и безопасной работы электрооборудования и сетей. Надеемся, данная статья помогла вам разобраться в ключевых аспектах данной отрасли.