Когда видишь в спецификации ?50-70-50 экструдер?, кажется, всё просто: диаметры шнека, соотношение L/D... Но на практике эти цифры — лишь верхушка айсберга. Многие ошибочно считают, что главное — подобрать параметры под калибр меди, а про адгезию ПВХ к проводнику забывают. У нас в цеху г. Дунгуань через это прошли — в 2012 году пришлось переделывать линию из-за расслоения изоляции на высокочастотных кабелях.

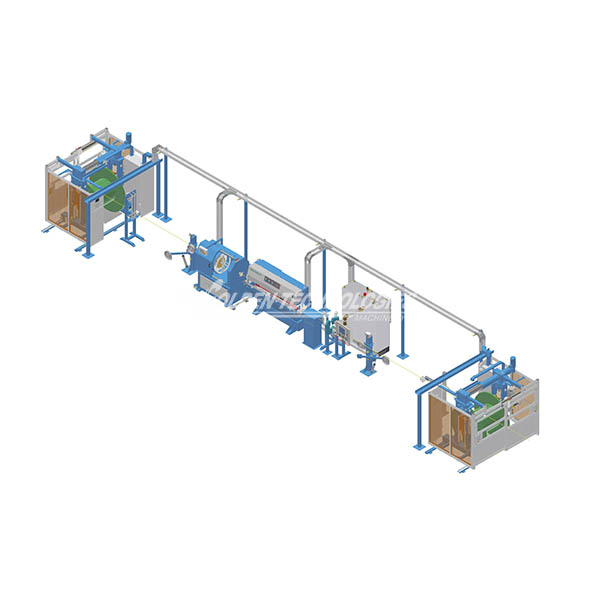

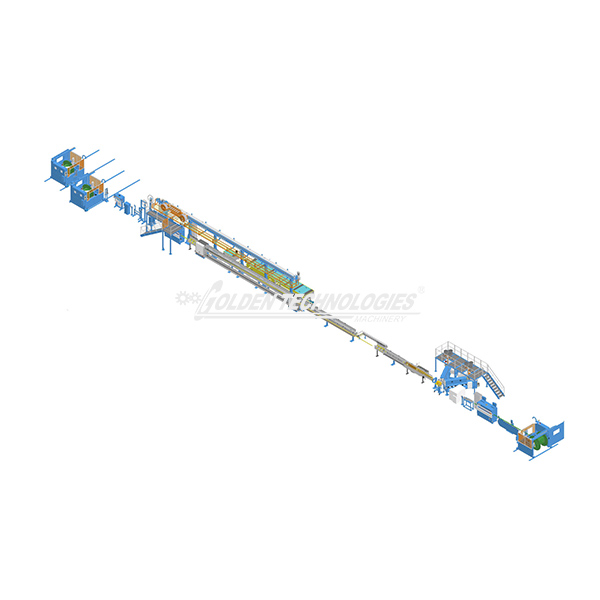

Тот самый случай, когда ?золотая середина? в 70D длины шнека оказалась проблемой. Для медной жилы 2,5 мм2 хотели универсальность — но при переходе с белого ПВХ на чёрный для УФ-защиты начались зависания в зоне загрузки. Пришлось ставить дополнительный термопарный щуп между секциями цилиндра. Кстати, у ООО Золотые Технологии Проводное и Кабельное Оборудование в модификациях 2023 года этот нюанс уже учтён — на их сайте gtcablemachinery.ru видно, как переработали зону подачи гранулята.

Термостатирование зоны дегазации — отдельная головная боль. Если для обычного кабеля хватает стандартного обдува, то для меди с покрытием (например, лужёной) перепад всего в 5°C уже даёт пузыри в изоляции. Мы эмпирически вывели: лучше ставить независимый контур охлаждения на 40-50 см перед фильерой. Да, дороже, но брак снижается на 18%.

А вот про подшипниковый узел шнека часто молчат. При постоянных нагрузках от меди сечением 6 мм2 классические опоры выходят из строя через 8-10 месяцев. В ООО Золотые Технологии после 2004 года наработали статистику — теперь ставят гибридные подшипники с тефлоновым напылением. На их производстве в Дунгуане такие узлы тестируют на экструдерах 50-70-50 минимум 600 часов перед отгрузкой.

Здесь дилемма: пластификаторы увеличивают текучесть, но снижают термостойкость. Для кабелей с медной жилой 4 мм2 мы пробовали европейские составы — стабильно, но дорого. Перешли на корейские аналоги — и столкнулись с ?эффектом памяти?: при резком охлаждении ПВХ сжимался неравномерно, оголяя контактные зоны. Спасла калибровочная трубка с трёхступенчатым вакуумом.

Интересно, что китайские производители (включая Золотые Технологии) давно отказались от универсальных стабилизаторов олова. В их рецептах для 50-70-50 экструдеров идёт комбинация кальций-цинка с эпоксидированным соевым маслом — меньше нагара на фильерах, правда, приходится мириться с лёгким желтоватым оттенком изоляции.

Самое неочевидное — влажность гранул. Даже при автоматической сушке летом в Дунгуане (высокая влажность!) мы фиксировали вспенивание в зоне дегазации. Решение — предварительный прогрев бункера до 60°C, хотя в мануалах это не прописано. На gtcablemachinery.ru в разделе ?совместимые материалы? теперь есть графа ?рекомендуемая влажность <0,02%? — видимо, коллеги тоже набили шишек.

Зазор между направляющей жилы и фильерой — та самая ?магия?, которую не опишешь формулами. Для многопроволочной меди 10 мм2 мы годами выставляли 1,2 мм, пока не заметили продольные полосы на изоляции. Оказалось, при скорости экструзии выше 12 м/мин нужен зазор 1,8 мм — иначе турбулентность потока ПВХ неизбежна.

Вакуумное охлаждение — палка о двух концах. С одной стороны, предотвращает окисление меди, с другой — при перепаде давления более 0,3 атм ПВХ может отслоиться от жилы. В ООО Золотые Технологии Проводное и Кабельное Оборудование для серии 50-70-50 внедрили ступенчатый вакуум с датчиком обратной связи — умно, но для мелкосерийного производства дороговато.

Температурный профиль — отдельная наука. Для толстостенной изоляции (например, противопожарный кабель) мы греем зону 190°C, но если медь тонкопроволочная — при таком режиме она начинает ?потеть? остатками смазки. Снижаем до 175°C, но тогда ПВХ не успевает пластифицироваться... Замкнутый круг. Частично решили прецизионными нагревателями с ПИД-регулировкой, как в новых моделях на gtcablemachinery.ru.

Пытались сэкономить на системе резки — поставили гидравлические ножи вместо сервоприводных. Для медных кабелей до 4 мм2 работало, но при переходе на 10 мм2 начало ?рвать? жилу. Вернули сервоприводы — простои сократились на 23%. Да, дороже, но ООО Золотые Технологии не зря с 2004 года делает ставку на надёжные компоненты — их экструдеры 50-70-50 идут со встроенными сервосистемами даже в базовой комплектации.

Энергопотребление — бич всех экструдеров. Наш 50-70-50 ?съедал? 38 кВт/ч при работе с медью 6 мм2. После модернизации нагревателей (поставили керамические вместо алюминиевых) упало до 31 кВт/ч. Любопытно, что на сайте gtcablemachinery.ru открыто публикуют данные по энергоэффективности — редкая честность для отрасли.

Ремонтопригодность — то, о чём вспоминают постфактум. Когда на 50-70-50 экструдере сломался редуктор, его замена заняла 3 дня. Оказалось, конструкция рамы не позволяла демонтировать узел без разборки смесительной секции. У Золотых Технологий в последних моделях сделали съёмную панель — мелочь, а экономит часы простоя.

50-70-50 экструдер — не просто ?железо?, а система, где медь диктует правила игры. Наш опыт показал: даже идеальные параметры ПВХ ничего не стоят без учёта теплового расширения медной жилы. С 2018 года мы фиксируем все отклонения в цифровые журналы — и видно, как сезонные колебания влажности в Дунгуане влияют на адгезию.

Современные производители вроде ООО Золотые Технологии Проводное и Кабельное Оборудование уже закладывают эти риски в конструкцию. На их экструдерах 50-70-50 стоит активная система мониторинга вибрации — ранний признак дисбаланса при работе с многопроволочной медью.

Главный вывод: не существует универсальных решений. Даже зная спецификации, приходится годами подбирать нюансы — от скорости протяжки до угла заточки ножа. И да, иногда стоит переплатить за оборудование с предустановленными настройками, как у gtcablemachinery.ru — это экономит месяцы экспериментов.

.jpg)