Если брать чистую теорию, то экструзия оболочки кажется простым процессом: подай материал, нагрей, выдави. Но на практике каждый миллиметр толщины стенки, каждый градус температуры и даже влажность в цехе влияют на результат. Многие до сих пор считают, что главное — выставить параметры по инструкции, а потом удивляются, почему оболочка трескается при скрутке или неравномерно ложится на жилу.

Вот смотрите: по паспорту экструдер выдает стабильные 150 градусов для ПВХ-компаунда. Но если не проверить фактическую температуру по зонам ствола, можно получить зоны перегрева рядом с нагревателями и недогрев в середине. Я как-то раз настраивал линию для тонкостенной оболочки кабеля 0.8 мм — вроде бы все по регламенту, а на выходе появлялись мелкие пузырьки. Оказалось, проблема была в том, что материал перед экструзией впитал влагу из воздуха, а сушилку не включили, потому что 'и так сойдет'.

Особенно критично с толщиной стенки. Допустим, заказ требует 1.2 мм ±0.05 мм. На новом оборудовании это еще более-менее держится, но на изношенных шнеках или при неравномерном охлаждении в вакуумной калибровке начинаются скачки. Один раз пришлось переделывать партию для телеком-кабеля именно из-за этого — на участке 5 метров толщина 'уплыла' до 1.4 мм, и кабель не проходил в муфты.

И еще момент: многие забывают, что экструзия оболочки — это не только про сам экструдер. Если тянущее устройство тянет неравномерно, или охлаждение в ванне идет с перепадами, то даже идеально выходящая из головки оболочка может повести себя непредсказуемо. Особенно с материалами, которые дают усадку при охлаждении — например, полиэтилен низкого давления.

Работал с разными марками экструдеров — и импортными, и нашими. Скажу так: не всегда дороже значит лучше. Например, у китайских линий иногда переусложнена система управления, а по факту основные узлы — тот же шнек, головка, нагреватели — требуют постоянного контроля. Напротив, некоторые европейские производители делают упор на стабильность, но их оборудование менее гибкое под быстрые переналадки.

Кстати, про экструзию оболочки часто говорят в контексте скорости. Да, высокая скорость — это хорошо для производительности, но если гнаться только за ней, можно потерять в качестве. Как-то настраивали линию для силового кабеля — пытались выжать максимум, подняли скорость до 120 м/мин. В итоге оболочка начала 'мазаться' на выходе из головки, потому что материал не успевал пластифицироваться равномерно. Пришлось снижать до 90 и балансировать температурный профиль.

Особенно внимательным нужно быть с калибровкой и охлаждением. Если для толстостенных оболочек еще можно компенсировать параметрами, то для тонких — малейший перекос в вакуумной калибровке или пузырь в воде охлаждающей ванны сразу виден. Один раз из-за неправильно выставленного зазора в калибре получили продольную полосу на оболочке — еле устранили, меняя материал на более текучий.

С ПВХ-компаундами, например, история отдельная. Один и тот же состав от разных поставщиков ведет себя по-разному. Был случай: закупили партию у нового поставщика — вроде бы все характеристики совпадают, а при экструзии оболочки начались проблемы с гладкостью поверхности. Оказалось, у них другая степень полимеризации, и температура плавления фактически на 5-7 градусов выше, чем у предыдущего материала. Пришлось перестраивать температурный профиль по зонам.

Полиэтилен — еще капризнее. Особенно сшитый ПЭ, который идет для оболочек с повышенными требованиями к термостойкости. Тут важно не только температуру выдерживать, но и следить за скоростью охлаждения — если слишком быстро остужать, возникают внутренние напряжения, которые потом проявляются при монтаже кабеля на морозе.

И не стоит забывать про добавки — антипирены, стабилизаторы, красители. Они меняют реологию материала, и иногда небольшая передозировка красителя приводит к тому, что материал начинает прилипать к головке. Приходится либо температуру менять, либо добавлять технологические смазки, что не всегда допустимо по ТУ.

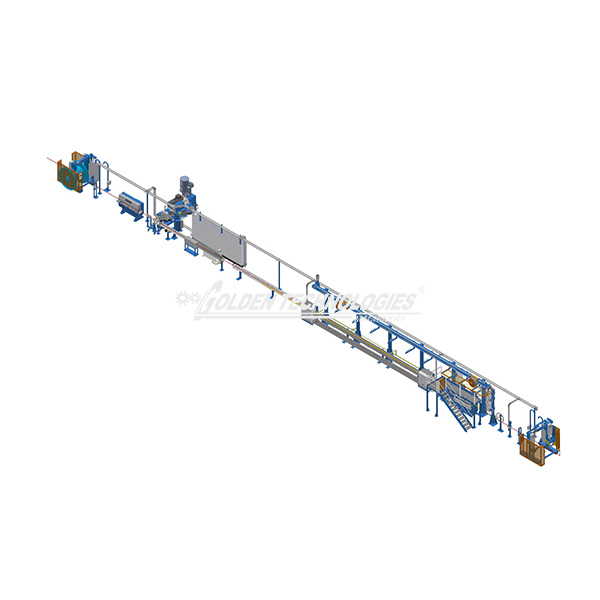

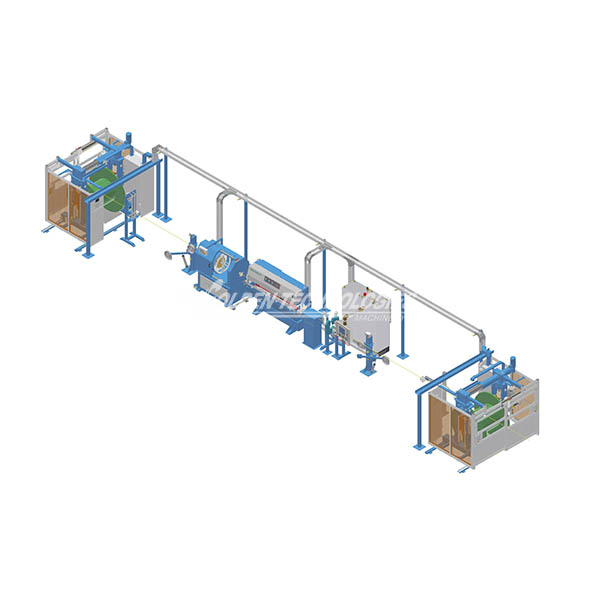

Наша компания — ООО Золотые Технологии Проводное и Кабельное Оборудование — с 2004 года занимается не только производством, но и отладкой линий экструзии. Базируемся в Дунгуане, и это дает нам возможность тесно работать как с поставщиками сырья, так и с производителями оборудования. Часто к нам обращаются с проблемами, которые на первый взгляд кажутся нерешаемыми — например, когда оболочка не держит ударную нагрузку или трескается при изгибе.

Один из последних случаев — кабель для горнодобывающей отрасли. Заказчик жаловался, что оболочка истирается быстрее расчетного срока. Проанализировали процесс: оказалось, что при экструзии оболочки использовался ПВХ-компаунд с недостаточной концентрацией пластификатора, плюс охлаждение было слишком резким. Посоветовали сменить материал на более пластичный и настроить постепенное охлаждение — проблема ушла.

Мы всегда стараемся контролировать каждый процесс по высоким стандартам, потому что знаем: мелочи в настройках экструдера или подготовке материала определяют, будет ли оболочка служить годы или начнет разрушаться через месяц. На сайте gtcablemachinery.ru мы выкладываем не только технические характеристики, но и практические рекомендации по настройке — например, как избежать дефектов при переходе с одного диаметра на другой.

Самая распространенная — экономия на обслуживании экструдера. Чистка головки 'когда уже совсем прижмет', использование неспециализированных смазок, игнорирование износа шнека — все это приводит к тому, что стабильность процесса падает. Помню, на одном из производств долго не могли понять, почему толщина стенки 'плывет' на ±0.1 мм. Оказалось, шнек имел износ по диаметру 0.8 мм, и зона дозирования работала неравномерно.

Еще один момент — попытки универсальных настроек для разных материалов. Да, есть базовые параметры, но каждый состав требует подстройки. Как-то пробовали экструдировать оболочку из безгалогенного компаунда с теми же настройками, что и для ПВХ — получили грануляцию на поверхности и неравномерное охлаждение. Пришлось практически с нуля выстраивать температурный профиль и подбирать скорость.

И последнее — не стоит недооценивать подготовку материала. Сушка, предварительный прогрев, однородность смешивания — все это влияет на конечный результат. Особенно критично для материалов, склонных к влагопоглощению. Один раз из-за непросушенного полиэтилена получили микропоры в оболочке, которые проявились только при испытании на герметичность.

Экструзия оболочки — это не просто процесс, а постоянный баланс между параметрами оборудования, свойствами материала и условиями эксплуатации. Не бывает двух абсолютно одинаковых производственных ситуаций, и то, что работало вчера, сегодня может дать сбой из-за смены партии сырья или изменения влажности в цехе.

Главный совет — вести подробный журнал настроек для каждого типа кабеля и материала. Это кажется рутиной, но когда появляется проблема, именно эти записи помогают быстро найти причину. И не стесняться проводить пробные запуски при любых изменениях — лучше потратить час на тест, чем переделывать километры кабеля.

В ООО Золотые Технологии мы придерживаемся принципа 'качество в деталях'. Именно поэтому наш подход к контролю каждого процесса позволяет обеспечивать стабильный результат даже для сложных задач — будь то экструзия тонкостенной оболочки для слаботочных кабелей или толстостенной для силовых с повышенными требованиями к механической защите.