Когда слышишь про экструдер для кабеля romex, первое, что приходит в голову — это стандартная линия с парой головок. Но на деле тут есть тонкости, которые не всегда очевидны даже опытным технологам.

В отличие от обычных кабельных экструдеров, здесь критически важен контроль температуры в зоне изоляции. Помню, как на старой линии ГК-65 постоянно возникал перегрев из-за неправильной калибровки термопар. Пришлось перебирать всю систему охлаждения.

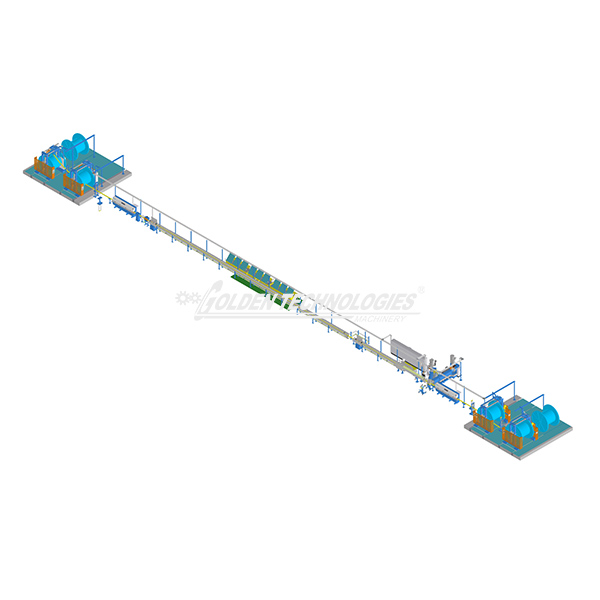

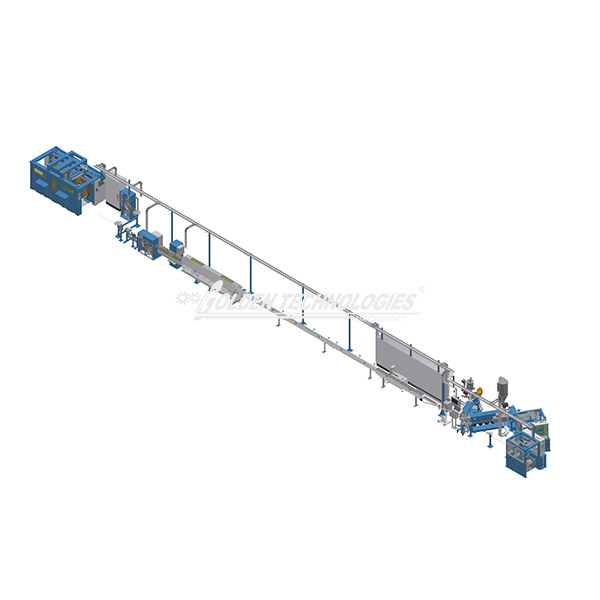

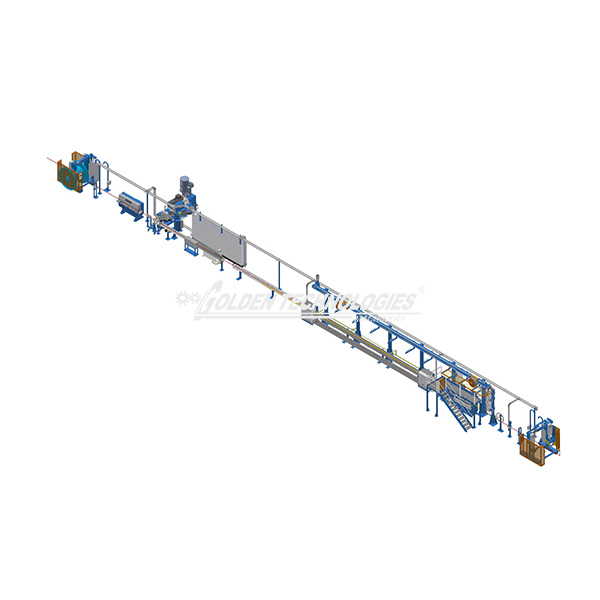

Особенность Romex — многослойность. На том же оборудовании от ООО Золотые Технологии Проводное и Кабельное Оборудование пришлось дорабатывать направляющие ролики, чтобы избежать деформации медной жилы при одновременной подаче изоляции и оболочки.

Важный момент — подбор шнеков. Для ПВХ-компаунда подходит стандартный L/D 25:1, но если работать с безгалогенными составами — лучше 28:1. Это снижает риск гелеобразования, особенно при высоких скоростях экструзии.

Самая распространенная проблема — попытка экономить на фильтрах. Ставили китайские сетки 80/100/120 — через неделю начинался перепад давления. Перешли на фильтры Haver & Boecker — стабильность повысилась, но и себестоимость выросла на 3-4%.

Недооценка чистки зоны дегазации. Как-то раз за месяц работы накопился нагар — пришлось останавливать линию на полсмены. Теперь техобслуживание проводим строго по регламенту, который разработали совместно с инженерами с завода в Дунгуане.

Ошибки в калибровке толщины стенки. Для кабеля 14/2 AWG оптимально 0.8-0.85 мм, но многие выставляют 1.0 мм 'на всякий случай'. Перерасход материала достигает 12%, что при нынешних ценах на полимеры недопустимо.

В 2019 году налаживали линию для американского заказчика. Требовалось соблюсти стандарт UL 719 — пришлось полностью перенастраивать систему охлаждения после экструдера. Увеличили длину вакуумной калибровки до 4.5 метров.

Интересный случай был с кабелем 12/3 — постоянно возникала разнотолщинность. Оказалось, проблема в износе направляющих ванн. Заменили на керамические вставки от gtcablemachinery.ru — брак упал с 7% до 0.8%.

При переходе на безгалогенные составы столкнулись с повышенным износом шнека. За год работы зазор увеличился на 0.3 мм против 0.15 мм у стандартного ПВХ. Пришлось закладывать более частую замену пар трения.

С ПВХ-пластикатами все относительно предсказуемо — температура расплава 175-185°C. А вот с полиолефинами для Romex CNR часто 'выскакивают' проблемы с адгезией к медной жиле. Добавляли праймер — помогло, но появились сложности с рециклингом отходов.

Влажность сырья — отдельная головная боль. Как-то проигнорировали сушку полиэтилена (думали, авось пронесет) — получили поры в изоляции. Теперь сушим все, даже если материал запечатан в заводскую упаковку.

Цветовые концентраты — казалось бы, мелочь. Но при скорости экструзии выше 1200 м/мин начинается расслоение. Перепробовали полтора десятка поставщиков, пока не нашли стабильный вариант с мелкодисперсным пигментом.

Сейчас активно тестируем систему онлайн-мониторинга толщины изоляции. Старая методика с выборочным замером микрометром уже не отвечает требованиям — нужен 100% контроль. Но и тут есть нюансы: рентгеновские толщиномеры плохо работают с многослойными структурами.

Интересное направление — гибридные экструдеры с возможностью быстрой смены материалов. В ООО Золотые Технологии как раз анонсировали такую разработку. Если реализуют — сможем сократить время переналадки с 6 часов до 40-50 минут.

Тенденция к увеличению скоростей экструзии требует пересмотра системы охлаждения. Водяные ванны уже не справляются — тестируем комбинированные решения с воздушным обдувом. Пока стабильно работаем на 1400 м/мин, но цель — 1800 к следующему кварталу.

Запчасти — больной вопрос. Оригинальные подшипники для шнековой пары идут 2-3 месяца, а аналоги иногда не выдерживают и месяца. Сейчас перешли на японские NTN — дороже, но работают стабильно полгода даже при круглосуточной эксплуатации.

Электроника — слабое место многих линий. Частотные преобразователи лучше брать с запасом по мощности 15-20%. Особенно для экструдеров с постоянными пусками/остановами при смене материалов.

Система термостатирования — многие экономят, ставят простые ПИД-регуляторы. Для Romex это недопустимо — перепады в ±3°C уже вызывают variation толщины. Ставим прецизионные контроллеры с точностью ±0.5°C — дорого, но брак сокращается в разы.