Когда клиенты спрашивают про цены на машины для производства электрических кабелей, многие ожидают простого прайс-листа, но реальность напоминает сборку пазла – стоимость зависит от десятков факторов, которые новички часто упускают.

В 2019 году мы теряли клиента, который настаивал на сравнении китайской линии за 12 млн рублей с итальянской за 45 млн. Разница не в жадности производителей – китайский экструдер требовал три оператора против одного у европейского, а скорость вытяжки отличалась на 40%. Запчасти для первого приходилось ждать по 3 месяца.

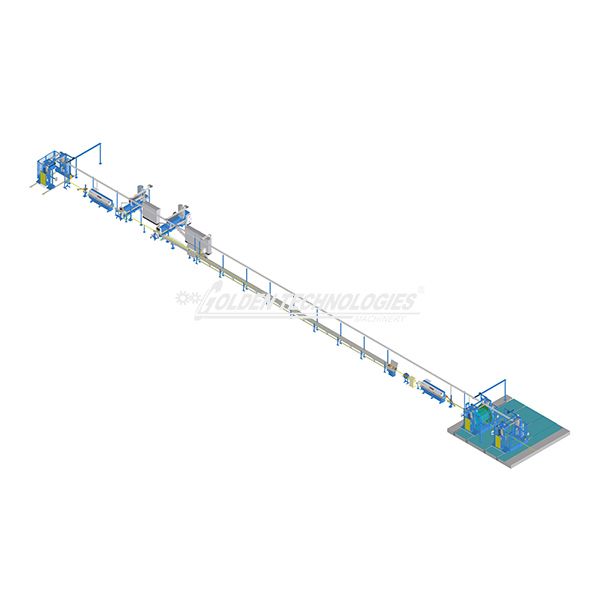

Сейчас при подборе оборудования всегда показываю калькуляцию ООО Золотые Технологии: их инженеры раскладывают стоимость по компонентам – например, немецкие нагреватели Buhler добавляют 15% к цене, но дают экономию на электроэнергии до 8% в год. Это те самые скрытые цифры, которые меняют картину.

Кстати, их сайт https://www.gtcablemachinery.ru – редкий случай, где есть не просто каталог, а интерактивные калькуляторы. В прошлом месяце считали там вариант для завода в Подмосковье – вышло, что переплата за японскую систему контроля окупится за 14 месяцев вместо декларируемых 18.

Возьмём разницу между машинами для изоляции и бронирования – во втором случае цена подскакивает не просто из-за дополнительных модулей. Например, у Золотых Технологий в линиях для бронирования стоит система лазерной юстировки ручьев, которая добавляет 6-7% к стоимости, но сокращает брак при смене диаметра на 90%.

Запомнился случай 2022 года, когда мы пытались сэкономить на кабельной линии для СИП – убрали модуль онлайн-мониторинга толщины изоляции. В итоге завод терял 3% материала ежемесячно – за год убыток превысил экономию в 4 раза.

Сейчас всегда советую изучать техкарты на сайте gtcablemachinery – там видно, как каждый компонент влияет на итоговую цену машины для производства кабеля. Их подход с 2004 года: лучше показать прозрачную калькуляцию, чем терять клиентов после первой поломки.

В Казани есть завод, который в 2021 купил универсальную линию за 23 млн – казалось, переплатили против аналогов за 17. Но когда в 2023 понадобилось перейти с ПВХ на сшитый полиэтилен, они просто заменили головку экструдера, а не всю линию. Экономия – около 9 млн против конкурентов.

А вот печальный пример из Уфы: взяли б/у оборудование за 8 млн, но за два года на ремонты ушло ещё 6. Особенно проблемными оказались узлы скрутки – ремонт каждого обходился в 400+ тысяч, притом что в новых машинах Золотых Технологий этот узел идёт с пожизненной гарантией.

Кстати, про гарантии – многие не смотрят на этот пункт, а зря. В тех же Золотых Технологий включили в стоимость 5 лет сервиса, что для кабельных машин означает экономию примерно 1.2 млн рублей за период.

Никто не упоминает, что цена оборудования для производства кабеля часто зависит от... системы охлаждения. Водяное дешевле на 15%, но требует подготовки воды – фильтры, умягчители. Воздушное дороже, но для северных регионов может быть выгоднее за счёт рекуперации тепла.

Ещё один скрытый параметр – энергопотребление в режиме простоя. Старые модели потребляют до 30% от рабочей мощности, современные – не более 8%. За пять лет разница достигает 2-3 млн рублей для круглосуточного производства.

На сайте Золотых Технологий сейчас появилась опция 'расчёт ТСО' – очень показательно. Для их линии за 28 млн рублей совокупная стоимость владения за 7 лет вышла на 18% ниже, чем у корейского аналога за 24 млн.

Сейчас многие гонятся за автоматизацией, но для российских реалий часто избыточна. Видел линии с роботами-упаковщиками, которые простаивают – наши стандарты упаковки не совпадают с европейскими. Лучше вложить эти 4-5 млн в систему контроля качества.

Интересно, что Золотые Технологии в Дунгуане как раз предлагают модульную автоматизацию – можно начать с базовой версии за 16 млн, потом докупать модули. В прошлом квартале так сделали в Новосибирске – сначала взяли линию за 19 млн, через год добавили автоматический склад за 3.5 млн.

Если говорить о трендах – сейчас разумно смотреть на оборудование с запасом по производительности 20-25%. Цены на машины для кабельного производства растут на 7-9% ежегодно, поэтому брать 'впритык' часто означает через 2-3 года докупать ещё одну линию.

С 2020 года Золотые Технологии собирают часть линий в Подмосковье – это снижает стоимость кабельных машин на 12-15% за счёт таможенных льгот. Но главное – сократились сроки пусконаладки с 3 месяцев до 3 недель.

При этом ключевые компоненты остаются импортными – те же швейцарские тянущие устройства или финские системы охлаждения. Но сборка в России позволила адаптировать интерфейсы под наших операторов – упростила обучение.

Для среднего завода такая локализация означает не просто экономию при покупке – ремонт становится дешевле на 25-30%, потому что не нужно ждать специалистов из-за границы. Месяц простоя линии обходится в 1.5-2 млн рублей, так что этот фактор критичен.

.jpg)