Когда ищешь цену экструдера для резины, первое, что бросается в глаза — разброс как от 500 тысяч до 5 миллионов рублей. Многие ошибочно думают, что дело только в мощности, но на деле ключевое — тип резиновой смеси и требования к геометрии профиля. Помню, в 2010-х новички часто покупали китайские аналоги за 600–800 тысяч, а потом месяцами мучились с калибровкой валов — экономия оборачивалась простоем цеха.

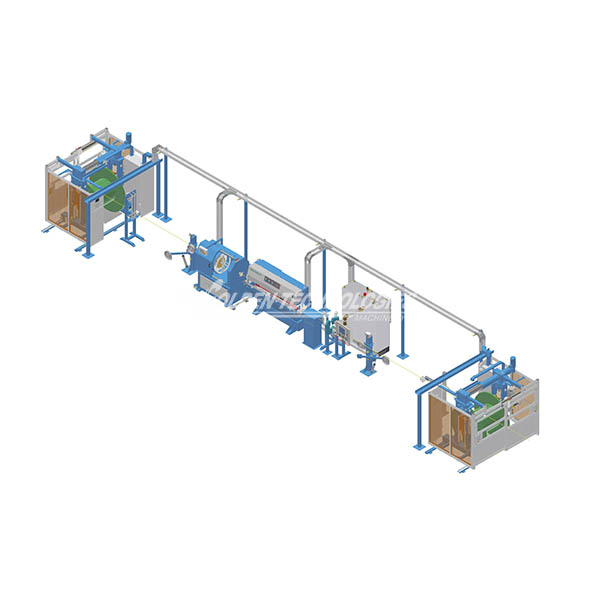

Основные компоненты, влияющие на стоимость: шнековая пара, система подогрева и блок управления. Например, для резиновых уплотнителей окон нужен экструдер с точностью температуры ±1°C — иначе появляются пузыри или неравномерная вулканизация. Наш поставщик ООО Золотые Технологии Проводное и Кабельное Оборудование как-то приводил пример: их линия для кабельной изоляции стоит дороже из-за медных нагревателей вместо стальных, но это снижает брак на 15%.

Часто упускают из виду стоимость оснастки. Один только фильерный узел для сложного профиля (например, многоканального шланга) может добавить 200–300 тысяч к цене. В 2017 году мы заказали экструдер без учёта этого нюанса — в итоге пришлось докупать адаптеры, что растянуло запуск на месяц.

Энергопотребление — ещё один скрытый фактор. Современные модели с частотными преобразователями дороже на 20–30%, но экономят до 40% электричества. Для серийного производства это окупается за 2–3 года, хотя мелкие цеха часто игнорируют расчёты и берут упрощённые версии.

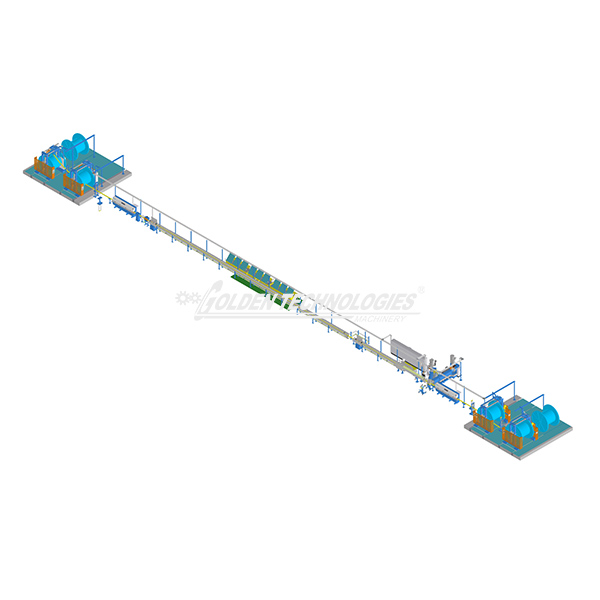

Работая с ООО Золотые Технологии, заметил их подход: они не просто продают технику, а анализируют сырьё. Например, для резины с высоким содержанием сажи рекомендуют усиленные шнеки из биметалла — их цена выше, но срок службы в 3 раза дольше. Как-то раз мы ошиблись с подбором под термоэластопласты — экструдер перегревал материал, и профиль ?плыл?. Пришлось переделывать систему охлаждения.

Реальные кейсы показывают, что экономить на автоматике — рискованно. Один клиент купил бюджетный экструдер без ЧПУ, а потом не мог выдерживать толщину стенки трубы ±0.3 мм. В итоге переплатил за доработку, что в сумме вышло дороже изначально дорогой модели от gtcablemachinery.ru.

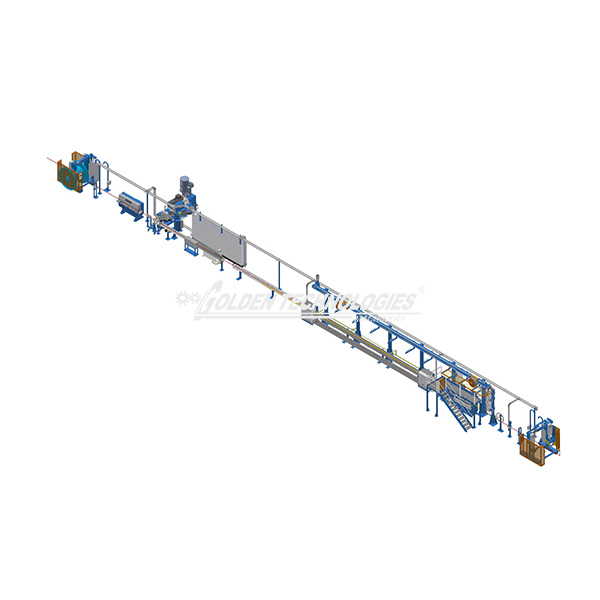

Важный момент — совместимость с существующими линиями. Мы как-то подключили новый экструдер к старой линии вулканизации — из-за разницы в производительности получили ?бутылочное горлышко?. Пришлось перенастраивать всю цепочку, теряя 2 недели на эксперименты с температурными режимами.

Цена — это не только покупка, но и эксплуатационные расходы. Например, экструдеры с воздушным охлаждением дешевле, но для резины с добавками мела требуют частой чистки — проще брать модели с водяным контуром, хоть они и дороже. На сайте Золотые Технологии правильно акцентируют на этом внимание: их оборудование проектируется с запасом по износу узлов.

Запчасти — отдельная история. Оригинальные шнеки для европейских машин могут стоить половину цены нового экструдера, тогда как аналоги от китайских производителей не всегда подходят по твёрдости. Мы пробовали ставить универсальные — через 3 месяца пришлось менять из-за выработки витков.

Ремонтопригодность — то, что часто упускают. В моделях с моноблочным корпусом замена ТЭНа занимает 4–5 часов, а в разборных — 40 минут. Для массового производства это прямые потери, и ООО Золотые Технологии как раз предлагает модульные конструкции, хоть их начальная цена выше.

Сравнивая предложения, видишь закономерность: российские сборки дешевле, но часто имеют ?детские болезни? вроде люфтов направляющих. Европейские бренды надёжнее, но их цена включает логистику и таможню. Китай — золотая середина, если выбрать проверенного поставщика вроде gtcablemachinery.ru с адаптацией под наши стандарты.

Иногда выгоднее брать б/у оборудование, но тут нужен опыт. Мы как-то купили немецкий экструдер 2008 года — вроде бы исправный, но при первом же запуске выяснилось, что гидравлика ?устала? и не держит давление. Пришлось вкладывать ещё 400 тысяч в замену насоса.

Сейчас многие переходят на гибридные решения: базовый экструдер дополняют кастомизированными узлами. Например, ООО Золотые Технологии предлагает опцию лазерного контроля толщины — дорого, но для ответственных изделий типа медицинских трубок это необходимость.

Итог прост: цена экструдера для резины должна оцениваться через призму TCO (полной стоимости владения). Дешёвый вариант может обойтись в 2–3 дороже из-за простоев и доработок. Опыт Золотые Технологии с 2004 года подтверждает: лучше один раз вложиться в сбалансированную конфигурацию, чем годами латать недочёты.

Кстати, их завод в Дунгуане — это не просто производство, а исследовательский центр. Они тестируют резиновые смеси перед подбором экструдера — редкая практика для массовых поставщиков. Мы сами убедились, когда заказывали линию для силиконовых профилей: прислали образцы с разной вязкостью, подобрали оптимальный угол наклона шнека.

В целом, если искать оптимальное соотношение — смотрю в сторону кастомизированных решений. Стандартные экструдеры хороши для типовых задач, но у нас редко бывает ?типовое? сырьё. Думаю, многие коллеги сталкивались с тем, что паспортные характеристики не совпадают с реальностью — вот почему важно работать с теми, кто глубоко в технологиях, а не просто в продажах.