Когда клиенты спрашивают про цену экструдера для кабеля, многие ожидают услышать конкретную цифру. Но на деле это как спросить 'сколько стоит машина' — всё зависит от десятков факторов. Частая ошибка новичков: сравнивать китайские и европейские модели только по прайсам, упуская из виду расходы на обслуживание и адаптацию.

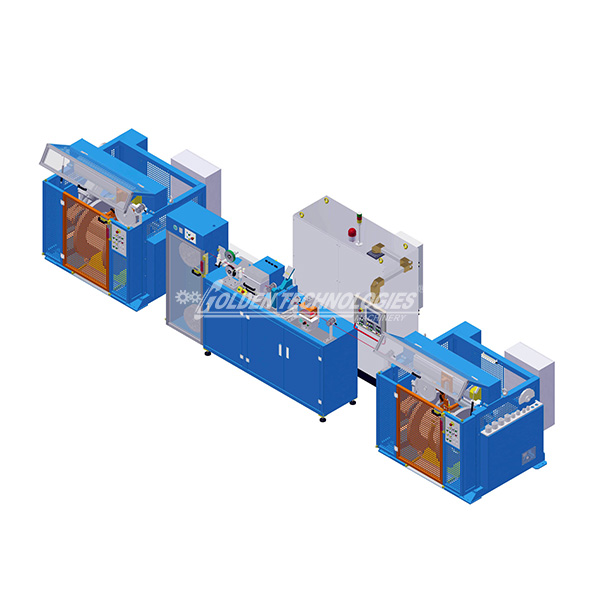

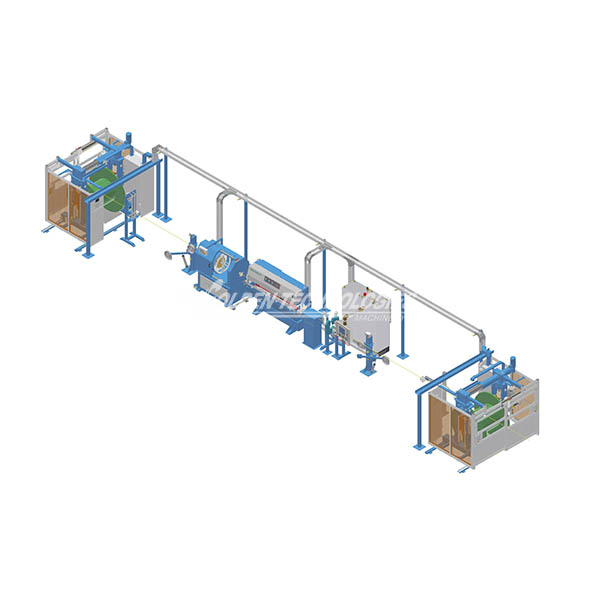

Возьмем для примера экструдеры, которые мы поставляем через ООО Золотые Технологии Проводное и Кабельное Оборудование. Базовая цена на двухшнековый агрегат начинается от 25 тысяч евро, но это 'голый' вариант. Добавляешь систему предварительного подогрева жилы — плюс 15%, термостабилизацию головки — еще 10%. При этом немецкий аналог будет стоить в полтора раза дороже, но их шнеки изнашиваются медленнее при работе с ПВХ.

Заметил закономерность: клиенты из СНГ часто экономят на системе охлаждения, а потом месяцами не могут выйти на стабильную геометрию изоляции. В прошлом году пришлось переделывать линию для завода в Казахстане — из-за дешевого чиллера перегревался полиэтилен, брак доходил до 12%. После установки японского охладителя упал до 0,3%, но общая цена экструдера для кабеля выросла на 18%.

Кстати, о нюансах: стоимость сильно зависит от диаметра шнека. Для сечения 45 мм разброс цен 20-35 тысяч евро, для 90 мм — уже 45-80 тысяч. И это без учета оснастки — фильерные блоки отдельно считаются, хороший комплект тянет на 5-7% от основной цены.

В 2019 году пробовали ставить на тестовую линию бюджетный экструдер за 15 тысяч евро. Через три месяца пришлось менять нагревательные зоны — китайские ТЭНы не держали температуру. Плюс вибрация на высоких оборотах, пришлось усиливать фундамент. В итоге экономия 10 тысяч обернулась дополнительными расходами в 7 тысяч и двумя неделями простоя.

Сейчас всегда советую клиентам ООО Золотые Технологии Проводное и Кабельное Оборудование смотреть на запас прочности узлов. Например, подшипники шнека — если стоят обычные, а не специальные высокотемпературные, через полгода начнется люфт. Ремонт обойдется в 20% от первоначальной цены, не считая потерь от остановки производства.

Еще момент: электроника. В дешевых моделях часто ставят простые ПИД-регуляторы, которые не справляются с резкими скачками напряжения. Для России это критично — сети нестабильные. Лучше доплатить за систему с цифровым управлением, хоть это и добавит к цене экструдера для кабеля еще 3-5%.

Для производства силовых кабелей 6-10 кВ нужен экструдер с точностью температурного контроля ±1°C. Такие модели у нас в gtcablemachinery.ru начинаются от 40 тысяч евро. А для проводов связи достаточно ±3°C — это уже от 28 тысяч. Но есть нюанс: если планируете работать с разными материалами, лучше брать универсальный вариант с запасом по мощности.

Один завод в Подмосковье купил специализированный экструдер для ПВХ за 32 тысячи, а через год получил заказ на тефлоновую изоляцию. Пришлось докупать еще один агрегат — в сумме вышло дороже, чем если бы сразу взяли гибридную модель за 48 тысяч. Хотя сначала казалось, что переплачиваешь.

Важный момент — сервисная поддержка. Наши инженеры из Дунгуаня всегда подчеркивают: даже дорогое оборудование ломается. Поэтому в ООО Золотые Технологии Проводное и Кабельное Оборудование формируем пакеты обслуживания — это добавляет 5-7% к стоимости, но избавляет от многомесячного ожидания запчастей.

Монтаж — это отдельная статья. Хорошие специалисты берут от 500 евро в день, а на сборку линии уходит 10-15 дней. Плюс пуско-наладка — еще неделя. Если экономить на монтажниках, можно получить перекосы направляющих, что выльется в постоянный брак.

Энергопотребление — еще один нюанс. Старые экструдеры потребляют на 30-40% больше электроэнергии. Посчитал для одного из клиентов: разница в 15 тысяч евров цене окупается за два года только на экономии электричества. Особенно с нынешними тарифами.

Обучение операторов — кажется мелочью, но неподготовленный персонал может загубить даже самое дорогое оборудование. В прошлом месяце были на заводе в Ростове — там из-за неправильной настройки температур сожгли фильеру стоимостью 4 тысячи евро. Теперь включаем базовый тренинг в стоимость поставки.

Сейчас вижу рост спроса на энергосберегающие модели. Производители стали учитывать стоимость жизненного цикла, а не только первоначальные вложения. Наш новый экструдер с рекуперацией тепла стоит на 12% дороже аналогов, но экономит до 15% энергии — для крупных производств это существенно.

Цены на сталь и медь продолжают расти — за последний год подорожание компонентов составило 7-9%. Это неизбежно скажется на итоговой стоимости. Советую клиентам ООО Золотые Технологии Проводное и Кабельное Оборудование рассматривать долгосрочные контракты с фиксированной ценой.

Кстати, о качестве: за 18 лет работы (компания основана в 2004) убедился — китайское оборудование сильно изменилось. Если раньше разрыв с европейским был катастрофический, то сейчас разница в качестве составляет 10-15%, а в цене — 40-50%. Но выбирать нужно осторожно, как раз через проверенных поставщиков вроде нашего.

В целом, при грамотном подходе цена экструдера для кабеля становится не статьей расходов, а инвестицией. Главное — считать не только цифру в договоре, а полную стоимость владения с учетом всех нюансов производства.