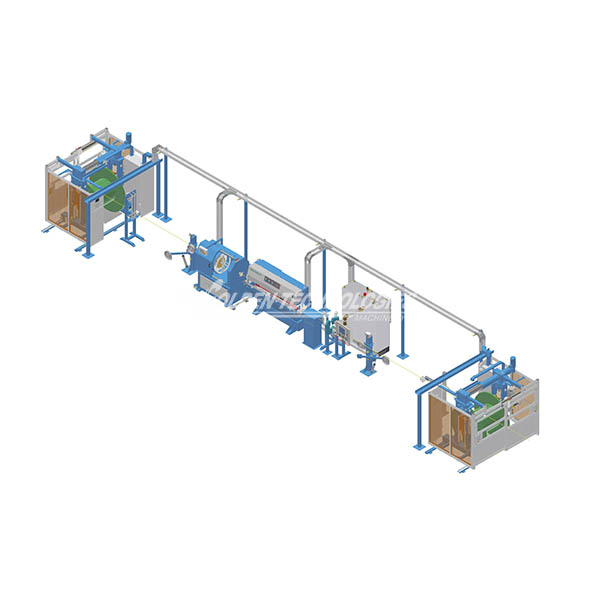

Вот что сразу хочу прояснить: многие путают трехслойную экструзию с простым наращиванием производительности. На деле это скорее про точность распределения материалов, причем даже не всегда для барьерных свойств. В ООО ?Золотые Технологии Проводное и Кабельное Оборудование? мы с 2004 года через это прошли – сначала думали, что главное выжать максимум килограмм в час, а оказалось, что ключ в стабильности толщины каждого слоя.

Когда только начали собирать трехслойный экструдер для кабельной изоляции, допустили классическую ошибку – поставили общие нагреватели на все зоны. В теории экономия, на практике – невозможность точечной регулировки вязкости расплава. Пришлось переделывать под независимые контуры, особенно критично для среднего слоя, где идет регенерат.

Заметил, что многие производители экономят на системе охлаждения головки. У нас в Дунгуане в цеху температура летом под 35°C, и если не сделать принудительное воздушное охлаждение плюс водяной термостат, то начинает ?плыть? геометрия внешней оболочки. Причем проблема проявляется не сразу, а через 2-3 часа работы.

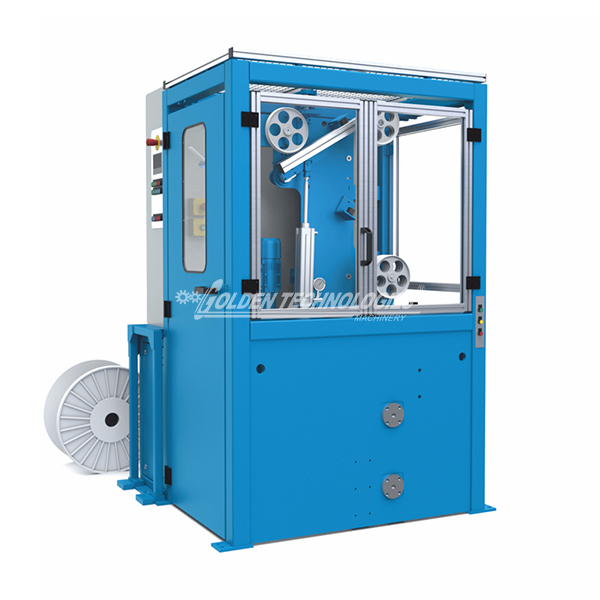

Сейчас в новых моделях от ?Золотые Технологии? пошли дальше – сделали модульные фильерные пакеты. Это не реклама, а практика: когда клиент переходит с ПВХ на сшитый полиэтилен, замена занимает не 8 часов, а около двух. Но признаю, для малых серий это не всегда окупается.

В прошлом году настраивали линию для коаксиального кабеля – заказчик жаловался на волнообразность поверхности. Долго искали причину, оказалось, что не учли разницу в скорости кристаллизации материалов. Пришлось экспериментально подбирать температурный профиль для каждого экструдера отдельно, причем средний слой пришлось греть на 15°C выше расчетного.

Часто забывают про ?мертвые зоны? в зоне сопряжения потоков. Как-то раз столкнулись с деградацией материала в застойных карманах – через 20 минут работы появлялись точки геля. Решение нашли простое, но эффективное: поставили дополнительные датчики давления прямо перед фильерой, хотя по паспорту они там не требовались.

Самое сложное – поймать момент, когда нужно чистить головку. Если ждать до явного ухудшения качества, то простоя не избежать. Мы в цеху выработали эмпирическое правило: как только перепад давления на фильтре растет на 12-15% от первоначального при той же производительности – сразу останавливаемся на профилактику.

Многие клиенты просят сделать трехслойный экструдер подешевле, убирая ?лишние? опции. А потом оказывается, что без прецизионных термоконтроллеров не выдержать допуск по толщине ±5%. Один раз пошли на встречу, упростили систему – в итоге переделывали за свой счет, когда выяснилось, что кабель не проходит по электрическим параметрам.

Сейчас всегда настаиваем на калибровке по массе, а не по времени. Да, это дороже, зато исключаем вариативность плотности материала. Особенно важно для многослойной изоляции, где перерасход дорогостоящего компаунда в 2% уже съедает всю маржу.

Интересный случай был с переработкой вторичного сырья в среднем слое. Теоретически все просто, но на практике пришлось разрабатывать специальный шнек с зоной дегазации – без этого пузыри портили поверхность. Кстати, этот опыт потом лег в основу одной из модификаций нашего стандартного экструдера.

Никогда не экономьте на термопарах! Казалось бы, мелочь, но когда разброс показаний в разных точках цилиндра достигает 8°C, о какой стабильности можно говорить. Мы после нескольких неудач перешли на калиброванные датчики с паспортами, хотя это удорожает конструкцию на 3-4%.

Часто упускают момент с подогревом грануляторов. Если засыпать холодный материал в экструдер, первые полчаса уйдут на выход на режим, а за это время можно испортить километр кабеля. Сейчас в новых линиях ?Золотые Технологии? ставим предварительный подогрев бункеров – просто, но эффективно.

Отдельная история – чистота производства. Как-то раз из-за пыли в цеху забились калибровочные отверстия – неделю не могли понять, почему скачет толщина изоляции. Теперь строго следим за влажностью и чистотой воздуха в зоне экструзии, хотя это и не прописано в ТУ.

Сейчас экспериментируем с системой автоматической подстройки под изменение влажности сырья. Казалось бы, мелочь, но при колебаниях от 30% до 80% (а в Дунгуане такая влажность обычное дело) параметры экструзии могут меняться значительно. Пока работает в тестовом режиме, но уже видно 5% improvement в стабильности.

Постепенно уходим от концепции ?универсального? трехслойного экструдера. Практика показала, что под конкретные материалы лучше оптимизировать геометрию шнека и зон нагрева. Да, это сужает applicability оборудования, зато дает реальное преимущество в качестве.

Самый главный урок за эти годы: не бывает мелочей в трехслойной экструзии. Каждый параметр – от скорости подачи до угла заточки ножа гранулятора – влияет на конечный результат. И если где-то пытаться срезать углы, обязательно вылезет либо в браке, либо в повышенном расходе.