Когда говорят про счетчик в нашем деле, многие сразу представляют себе простейший механический прибор для подсчета метров. Но в реальности на производстве кабельной продукции этот элемент — куда более сложная система, от которой зависит и точность учета, и качество готового изделия.

Мы в ООО 'Золотые Технологии' с 2004 года сталкивались с разными подходами к учету длины. В начале пытались адаптировать стандартные промышленные счетчики, но быстро столкнулись с проблемами. Например, при производстве коаксиального кабеля даже минимальная погрешность в 0.5% на километре дает существенное отклонение.

Особенно критично это становится при работе с дорогостоящими материалами — медью высокой чистоты или специализированными полимерами. Помню, как в 2012 году из-за простого механического счетчика потеряли около 200 метров кабеля витой пары — ошибка вышла примерно в 15 тысяч рублей по тем ценам.

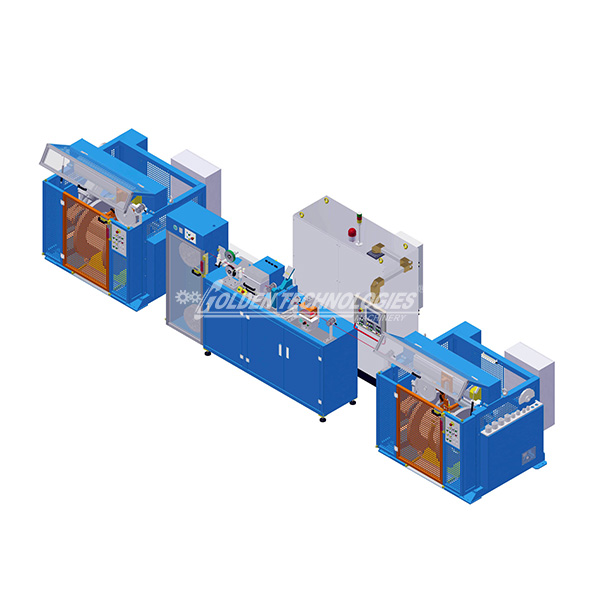

Сейчас на нашем сайте gtcablemachinery.ru мы специально подчеркиваем, что все оборудование комплектуется прецизионными счетчиками. Это не просто маркетинг — каждый такой случай из практики заставляет более ответственно подходить к выбору компонентов.

Если проследить развитие — от простейших роликовых систем до современных энкодеров с обратной связью. В годах перешли на импульсные счетчики, но и они не всегда обеспечивали нужную точность при переменной скорости протяжки.

Интересный момент: многие недооценивают влияние температуры на точность измерения. При производстве в Дунгуане, где летняя температура достигает 35°C, а зимой опускается до 5°C, металлические компоненты счетчика имеют разный коэффициент расширения. Это давало погрешность до 0.3% в разные сезоны.

Сейчас используем компенсированные системы, которые учитывают температурные изменения. Но даже это не идеальное решение — приходится постоянно калибровать оборудование, особенно после замены измерительных роликов.

Один из самых сложных моментов — согласование работы счетчика с системой управления. Бывали случаи, когда формально точный прибор давал сбои из-за электромагнитных помех от главного привода.

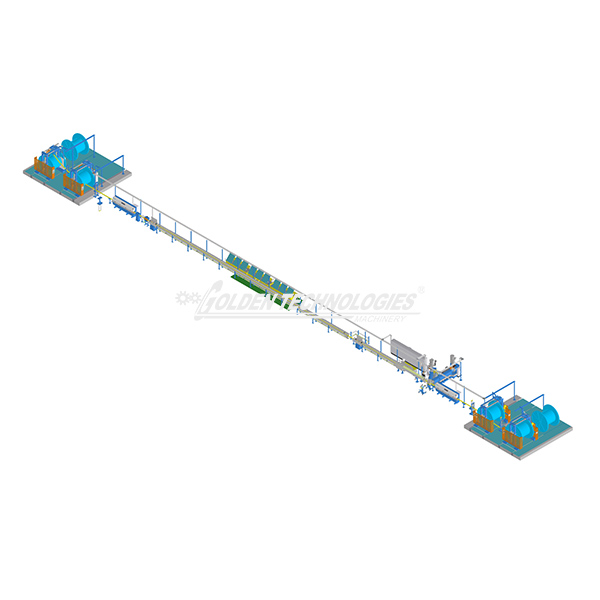

Особенно проблемными оказались высокоскоростные линии для производства оптоволоконного кабеля. Там стандартный инкрементальный энкодер не справлялся — пришлось переходить на абсолютные энкодеры с последовательным интерфейсом.

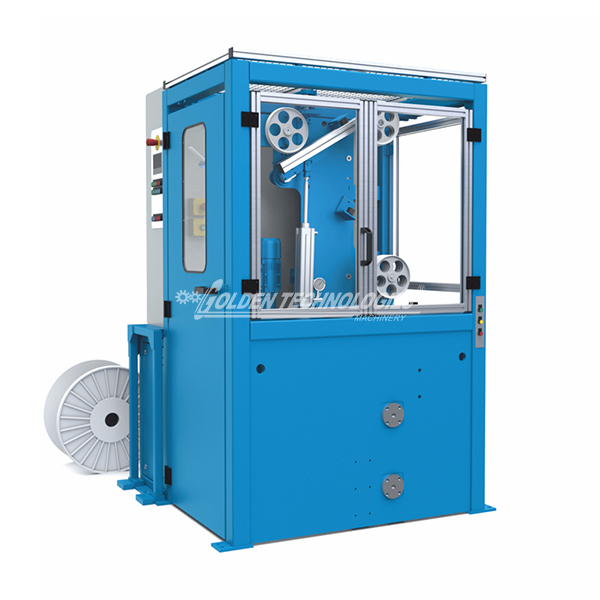

Иногда проблема оказывается в мелочах: например, износ прижимного ролика всего на 0.1 мм дает погрешность измерения около 0.15%. Поэтому сейчас мы в 'Золотых Технологиях' разработали график профилактики — каждые 250 часов работы обязательная проверка и калибровка.

Для силовых кабелей большого диаметра нужны совсем другие решения, чем для тонких коммуникационных. В первом случае критична механическая прочность, во втором — минимальное давление на кабель.

Запомнился случай с производством кабеля для систем видеонаблюдения: клиент жаловался на микроскопические вмятины на оболочке. Оказалось, проблема в слишком жестком прижиме измерительного ролика счетчика. Пришлось разрабатывать систему с пневматическим регулированием давления.

Сейчас для каждого типа продукции мы подбираем счетчик индивидуально. Например, для высокоскоростного производства кабеля витой пары используем бесконтактные лазерные системы, хотя они и дороже обычных на 30-40%.

Многие производители экономят на счетных системах, не понимая, что это ложная экономия. Погрешность в 1% при производстве кабеля стоимостью 50 руб/метр означает потерю 500 рублей с каждого километра.

В нашей практике был показательный пример: после установки прецизионных счетчиков с точностью 0.1% удалось снизить перерасход меди на 0.8%. В денежном выражении это около 120 тысяч рублей ежемесячно при текущих объемах производства.

Сейчас при подборе оборудования для клиентов мы всегда акцентируем внимание на качестве счетной системы. На gtcablemachinery.ru есть специальный раздел с техническими характеристиками измерительных систем — это помогает клиентам понять реальную выгоду от точного учета.

Сейчас тестируем системы с ИИ-коррекцией показаний — они учитывают не только длину, но и деформацию кабеля в реальном времени. Пока что результаты неоднозначные: точность повысилась до 0.05%, но стоимость системы выросла почти вдвое.

Интересное направление — интеграция данных со счетчиков в общую систему управления предприятием. Это позволяет автоматически корректировать закупки сырья и планирование производства.

В 'Золотых Технологиях' продолжаем экспериментировать с разными подходами. Возможно, через пару лет появятся принципиально новые решения для точного учета — например, с использованием компьютерного зрения для контроля сразу нескольких параметров одновременно.