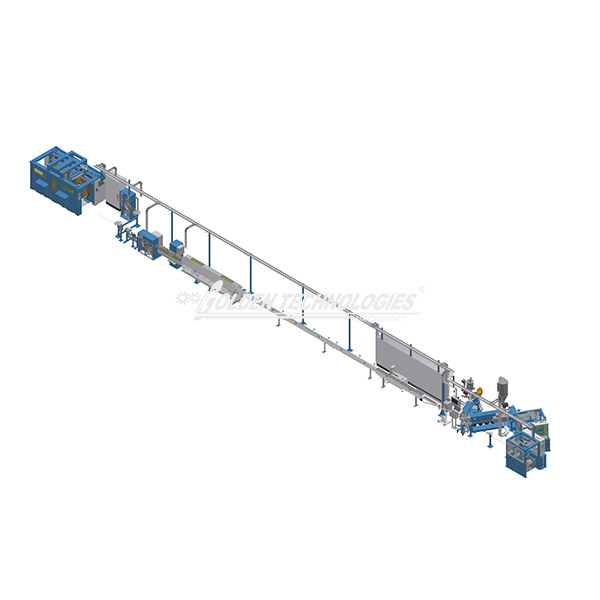

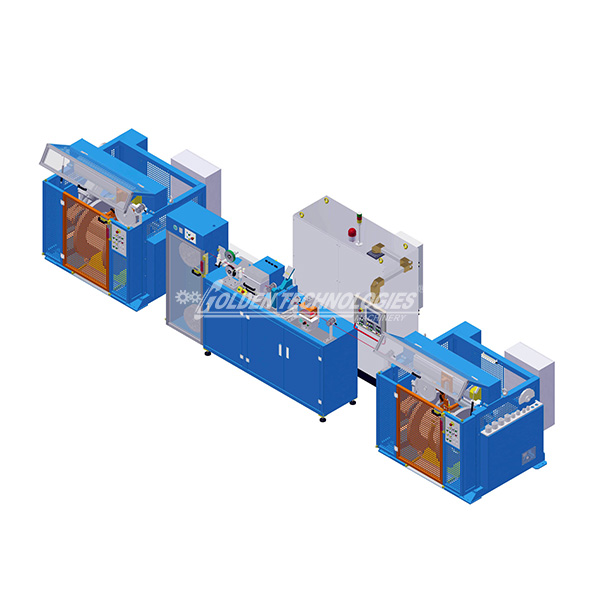

Если говорить о производстве линий USB-кабелей, многие сразу представляют автоматизированные цеха с роботами – но на деле даже в 2024 году ключевые этапы вроде пайки коннекторов или тестирования часто требуют ручного труда. Вот вам пример: мы в ООО Золотые Технологии Проводное и Кабельное Оборудование с 2004 года сталкивались с десятками заказчиков, которые сначала требовали 'полную роботизацию', а потом сами просили оставить участки ручной сборки – потому что китайские контрактники на малых партиях выходят дешевле и гибче. Это не теория, а ежедневная практика из Дунгуана, где наш завод как раз и работает.

Когда только начинал заниматься производством линий USB-кабелей, думал – куплю немецкий экструдер и всё решится. Оказалось, для Type-C и Micro-USB нужны разные настройки подачи меди, причём под конкретный диаметр жилы. Универсальные машины часто перегревают изоляцию, особенно если речь о плетёных экранах – видел, как на партии 50 тыс. штук брак доходил до 12% из-за неоткалиброванного охлаждения головки.

Кстати, про экранирование – тут многие экономят на тестерах, а потом удивляются помехам при передаче данных. Мы в Золотые Технологии после трёх возвратов от европейских клиентов ввели обязательный тест на перекрёстные наводки для каждой катушки. Да, это удорожает производство линий USB-кабелей на 3-5%, но зато с 2021 года ни одного рекламационного акта.

И ещё по опыту: китайские производители часто предлагают 'аналоги' японских подающих механизмов – внешне похожи, но ресурс в 4 раза меньше. Пришлось в 2019 году полностью перейти на оригинальные комплектующие, даже несмотря на логистические сложности. Описания этих кейсов есть на gtcablemachinery.ru в разделе про устойчивость производства.

Самый болезненный момент – пайка контактов. Автоматические паяльные станции не всегда справляются с окисленной медью, особенно если поставщик сырья меняется в середине заказа. Приходится держать бригаду из 8-10 человек для визуального контроля каждого разъёма под микроскопом. Это тот случай, где технология 2020-х всё ещё проигрывает человеческому глазу.

Запомнился случай с заказом на 100 тыс. кабелей для смарт-терминалов – отгрузили, а через месяц пришла претензия: 30% не распознаются устройствами. Оказалось, проблема в толщине лужения – отклонение всего на 0.05 мм, но его не поймал ни один автомат. С тех пор внедрили выборочное вскрытие коннекторов каждые 2 часа производства.

Кстати, о тестировании – многие забывают проверять кабели на перегибы именно в зоне возле разъёма. А ведь 80% обрывов происходит там. Мы даже разработали специальный стенд с углом изгиба 180 градусов – простейшее решение, но снизило возвраты на 40%. Такие нюансы не найдёшь в стандартных техпроцессах.

Когда в 2016 году пытались перейти на российские медные жилы – столкнулись с тем, что диаметр нестабилен. Разброс в ±0.03 мм кажется мелочью, но при экструзии полиуретановой изоляции это приводило к вздутиям. Вернулись к китайским поставщикам, хотя логистика из провинции Чжэцзян обходится дороже.

С разъёмами ещё интереснее – для USB 3.0 Type-A приходится закупать контакты в Японии, а корпуса в Корее. Попытка перенести всё в Китай провалилась: экономия 15% обернулась 9% брака из-за несоответствия допусков. При этом для простых Micro-USB полностью перешли на локализацию в Дунгуане – там как раз наш профиль.

Кстати, про Дунгуань – не зря наш завод базируется именно здесь. Инфраструктура для производства линий USB-кабелей здесь идеальная: в радиусе 50 км есть поставщики всех компонентов – от медной проволоки до нейлоновых оплёток. Это снижает цикл сборки экспериментальных партий с 3 недель до 4-5 дней.

Многие считают, что основная стоимость – это медь и пластик. На деле до 30% себестоимости съедает калибровка оборудования. Например, экструдер для оболочки требует перенастройки каждые 200-250 км пробега – и если пропустить этот интервал, брак по диаметру может достичь 8%.

Ещё один неочевидный момент – утилизация обрезков. При резке кабеля на стандартные длины теряется до 3% материалов. С 2020 года мы пускаем эти отходы на изготовление сувенирных кабелей – получилась дополнительная линейка продукции с маржой 12%.

Зарплаты контролёров – тоже статья, которую часто недооценивают. В нашем случае 14 человек в три смены обходятся дороже, чем амортизация автоматизированной линии контроля – но зато человеческий глаз пока ловит микротрещины в пайке лучше любого сканера. Возможно, через 5-10 лет ИИ сравняется по эффективности, но пока это необходимость.

Раньше заказчики гнались за гигабитами в секунду – сейчас важнее стабильность соединения при вибрации. Особенно для автомобильных USB-кабелей. Пришлось полностью пересмотреть метод крепления коннектора – вместо стандартной прессовки внедрили лазерную сварку с последующей герметизацией силиконом.

Интересно, что требования к гибкости кабеля выросли в 3 раза за последние 5 лет. Если в 2018-м нормальным считался ресурс 5000 изгибов, то сейчас запрашивают 15000+. Это потребовало изменить структуру оплётки – перешли на семижильную скрутку вместо классической четырёхжильной.

Кстати, про экологию – с 2022 года европейские заказчики требуют сертификаты на бессвинцовую пайку. Пришлось менять флюсы и увеличивать температуру пайки на 15 градусов. Первые партии вышли с повышенным процентом брака, но сейчас довели процесс до 99.3% выхода годной продукции. Детали этого перехода описаны в нашем блоге на gtcablemachinery.ru – кому интересно, могут почитать реальные цифры по переналадке.

Сейчас экспериментируем с беспаечными коннекторами – в теории это снизит себестоимость на 7-8%, но пока нестабильно держит ток силой выше 2.1А. Думаю, к 2025 году решим эту проблему.

Ещё наблюдение – рынок начинает делиться на сегменты: массовые кабели уходят в полную автоматизацию, а нишевые продукты (например, для медицинского оборудования) остаются за гибридными линиями с ручными операциями. Мы в Золотые Технологии специально сохранили два цеха под такие заказы – и не прогадали: их рентабельность на 20% выше.

Если обобщить – производство линий USB-кабелей уже не просто штамповка, а сложный гибрид технологий и ручного труда. И главный тренд – не скорость, а адаптивность. Как показывает наш 20-летний опыт в Дунгуане, выживают те, кто может за неделю перенастроить линию под новый тип разъёма без потери качества. Кстати, именно этот принцип заложен в философии нашей компании – что видно даже по описанию на сайте. Не идеальная роботизация, а разумное сочетание автоматики и человеческого опыта.

.jpg)