Когда слышишь ?производственное оборудование?, первое, что приходит в голову — блестящие конвейеры и идеально отлаженные линии. Но на практике даже самый дорогой станок может стать головной болью, если не учитывать нюансы конкретного производства. Многие до сих пор путают надежность с избыточной мощностью, забывая, что иногда простая механическая система переживёт три поколения ?умных? аналогов.

В 2018 году мы закупили немецкую линию для изоляции жил — казалось, техника с безупречной репутацией. Но через полгода выяснилось: система управления слишком чувствительна к перепадам напряжения, которых у нас в цехе не избежать. Пришлось докупать стабилизаторы, перекладывать половину проводки. Вывод? Даже производственное оборудование премиум-класса требует адаптации под местные условия.

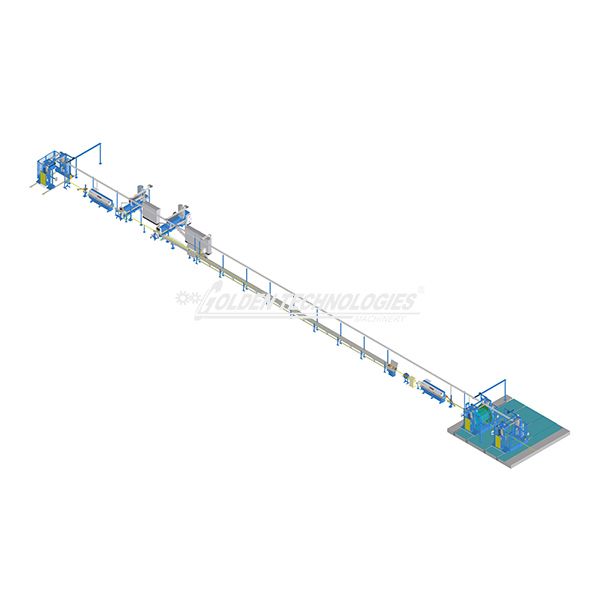

Особенно критичен подбор оборудования для кабельной промышленности — там, где точность диаметра измеряется микронами. Например, у ООО ?Золотые Технологии? в Дунгуане настройка экструдеров занимает до двух недель, потому что малейший люфт в подающем механизме ведёт к браку партии. Их инженеры рассказывали, как в 2015 году пришлось полностью менять систему охлаждения на линии для высоковольтных кабелей — проектное решение не учитывало влажность климата.

Кстати, о климате: в России часто игнорируют требования к температурному режиму для гидравлических систем. Видел, как на одном из заводов под Челябинском упорно меняли масло в прессах каждые три месяца, пока не догадались установить простейшие обогреватели в зоне цилиндров. Мелочь? Да. Но именно такие мелочи определяют, проработает ли производственное оборудование заявленные 15 лет или выйдет из строя через два.

Ни один производитель не укажет в документации, что его ЧПУ-станок ?не дружит? с местными сетевыми фильтрами. Приходится учиться на своих ошибках: например, мы три месяца не могли понять, почему робот-укладчик периодически сбрасывает программу. Оказалось — проблема в ?чистоте? электросети. Помогло только установка дополнительных трансформаторов.

Ещё пример — система смазки. В теории всё просто: подавай масло по графику. Но на практике разные подшипники одного конвейера изнашиваются с разной скоростью в зависимости от нагрузки. Приходится вести журнал наблюдений — старомодно, зато эффективно. Кстати, у ООО Золотые Технологии Проводное и Кабельное Оборудование в этом плане строгий регламент: каждая единица техники имеет персональную карту обслуживания с пометками операторов.

Отдельная тема — совместимость старого и нового оборудования. Пытались интегрировать советский волочильный станок 1980-х с автоматизированной системой контроля от итальянцев. Пришлось разрабатывать переходные модули — без них датчики постоянно давали погрешность. Вышло дороже, чем планировали, но зато теперь этот гибрид работает стабильнее, чем некоторые современные аналоги.

Часто спорный момент — когда проще заменить узел, а не чинить. С электронными компонентами обычно проще: если сгорел частотный преобразователь на импортном станке, ждать запчасти месяц нецелесообразно. А вот с механикой иначе — например, шестерни в цепных передачах иногда выгоднее восстанавливать наплавкой, чем заказывать новые.

Помню случай с кабельным оборудованием gtcablemachinery.ru — на их экструзионной линии вышел из строя редуктор. По документам деталь подлежала замене, но наши специалисты предложили перешлифовать валы и изготовить втулки по месту. Сэкономили около 400 тысяч рублей, а узел до сих пор работает.

Важный нюанс: при модернизации производственного оборудования нельзя слепо доверять ?рекомендованным? решениям. Как-то по совету поставщика установили систему плавного пуска на пресс — она действительно снизила нагрузку на сеть, но при этом увеличила износ щёток двигателя. Пришлось пересчитывать баланс между экономией электроэнергии и затратами на техобслуживание.

Современные системы позволяют минимизировать ручной труд, но в кабельном производстве остаются операции, где человек незаменим. Например, контроль цвета изоляции — автоматические датчики до сих пор не могут отличить десяток оттенков серого так, как опытный оператор.

При этом переоценка автоматики иногда приводит к курьёзам. На одном из предприятий внедрили систему автоматической подачи катушек — всё идеально, кроме одного: робот не распознавал слегка помятые борта. В итоге простояли неделю, пока не настроили допуски. Вывод: любое производственное оборудование должно иметь ?окна? для человеческого вмешательства.

Интересный опыт у китайских коллег из Дунгуаня — они сохранили ручную настройку намотчиков для спецзаказов. Говорят, что для малых партий кабелей нестандартного сечения это выгоднее, чем перенастраивать полностью автоматическую линию. Кстати, их подход к качеству впечатляет: на сайте https://www.gtcablemachinery.ru можно увидеть, как контролируется каждый этап — от плавки меди до маркировки бухт.

При выборе оборудования многие смотрят только на закупочную стоимость, забывая про стоимость владения. Японский станок может стоить в полтора раза дороже китайского, но его ремонтопригодность окупит разницу за три года. Особенно это важно для регионов, где нет сервисных центров — ждать специалиста две недели из-за сломанного датчика значит терять контракты.

У ООО Золотые Технологии в этом плане продуманная логистика запчастей — они держат склад в Дунгуане, но также наладили поставки через местных дилеров в России. Это снижает простой оборудования до 2-3 дней против средних по отрасли 10-12.

Ещё один скрытый фактор — энергопотребление. Современное производственное оборудование с частотными приводами экономит до 40% электроэнергии compared с моделями десятилетней давности. Но здесь важно считать реальную, а не паспортную экономию — например, если станок работает не на полную мощность, разница может быть несущественной.

В итоге работа с производственным оборудованием — это постоянный поиск компромисса между надёжностью, стоимостью и гибкостью. Не бывает идеальных решений, есть адекватные конкретным условиям. Главное — не бояться отступать от инструкций, когда этого требует практика.

Как показывает опыт ООО Золотые Технологии Проводное и Кабельное Оборудование, успех определяется не только техникой, но и культурой производства. Их принцип ?контролировать каждый процесс по высоким стандартам? — не просто красивые слова, а необходимость в конкурентной среде.

Лично для меня показатель качественного оборудования — когда через пять лет эксплуатации оно не выглядит ?уставшим?. Если механизмы сохраняют точность, а электроника не требует постоянного вмешательства — значит, изначальный выбор был правильным. И да, иногда стоит доплатить за простоту конструкции — она окупается меньшим количеством нервов и внеплановых ремонтов.