Когда слышишь 'прецизионный кабелеукладчик', многие сразу представляют что-то вроде робота-манипулятора с лазерным наведением. На деле же — это чаще всего скромный агрегат с парой сервоприводов, который годами работает в цехах под слоем кабельной пыли. Главное заблуждение — считать, что точность укладки зависит только от программного обеспечения. На практике геометрия барабана и поведение кабеля в зоне контакта часто вносят коррективы, которые не прописаны в техпаспорте.

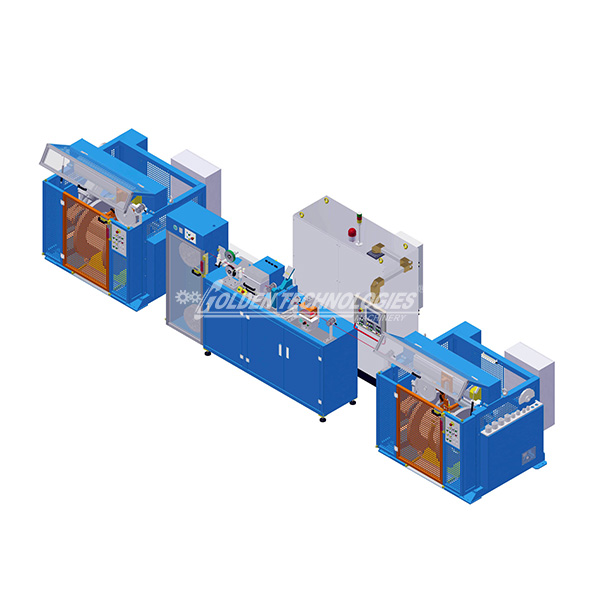

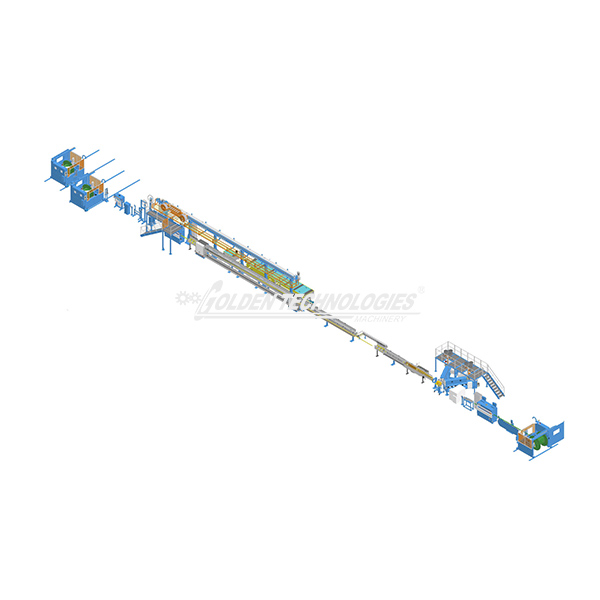

Возьмем для примера нашу модификацию GTC-7D. При калибровке шага укладки всегда приходится учитывать упругость изоляции — особенно с ПВХ-кабелями сечением до 35 мм2. Датчик обратной связи здесь не панацея: при температуре в цехе выше 28°C петлеобразователь начинает 'врать' на 0.3-0.5 мм, что для пятислойной намотки уже критично.

Кстати про натяжение. Многие коллеги из ООО Золотые Технологии Проводное и Кабельное Оборудование настраивают его 'на слух', хотя у нас с 2018 года ввели протокол фиксации параметров для каждого типа кабеля. Особенно важно это для медных жил 4-го класса гибкости — там даже 5% перетяжка приводит к деформации изоляции после длительного хранения на барабане.

Заметил интересную деталь при работе с кабелями в силиконовой изоляции. Из-за низкого коэффициента трения стандартные прижимные ролики не обеспечивали стабильности укладки, пришлось разрабатывать рифленые вставки из полиуретана. Такие мелочи в документации не найти, только опытным путем.

Самая распространенная — игнорирование температурной компенсации направляющих. Алюминиевый профиль при суточных перепадах в неотапливаемом цехе дает расхождение до 1.2 мм на метр длины, что сводит на нет всю точность прецизионного кабелеукладчика.

Еще история с подшипниками скольжения в старых моделях. Заказчики часто экономят на специальной смазке, а потом удивляются 'скачкам' позиционирования. Пришлось как-то разбирать узел прямо на объекте — оказалось, механик использовал Литол-24 вместо рекомендованного Molykote G-4500.

Особенно проблемными были пусконаладочные работы на производстве в Дунгуане зимой 2019 года. При +12°C в цехе электроника работала стабильно, но как только включали отопление — начинался дрейф нуля энкодера. Пришлось вносить поправки в ПО для термокомпенсации.

Для кабелей с броней из стальной проволоки пришлось полностью пересмотреть алгоритм реверса. Стандартный резкий разворот приводил к образованию петель между слоями. После трех месяцев испытаний разработали плавный профиль с замедлением в конечных точках — проблема исчезла.

Интересный случай был с коаксиальными кабелями для телекома. Заказчик жаловался на неравномерность укладки, хотя все параметры были в допуске. Оказалось, проблема в разнотолщинности внешней изоляции — пришлось подключать внешний датчик диаметра с коррекцией в реальном времени.

На сайте https://www.gtcablemachinery.ru мы как-то опубликовали техноту по юстировке направляющих, но живые консультации показывают — 60% проблем возникают из-за неправильной сборки кабельных барабанов. Биение всего в 1.5 мм на радиусе дает погрешность укладки до 4 мм.

С многожильными кабелями до 50 мм2 есть особенность — они 'пружинят' после схода с направляющих. Пришлось вводить поправочный коэффициент на упругость, который зависит от производителя кабеля. Например, продукция Helukabel ведет себя иначе, чем у Nexans.

С плоскими кабелями вообще отдельная история. Стандартный прецизионный кабелеукладчик не может обеспечить равномерное прилегание витков — пришлось разрабатывать специальный прижимной узел с переменным усилием.

Запоминающийся случай был с термостойкими кабелями в кремнийорганической изоляции. При намотке возникал электростатический заряд, который сбивал показания датчиков. Решили установкой ионизатора — простое решение, но до него додумались не сразу.

Еще в 2015 году допуск ±2 мм считался нормальным. Сейчас для автоматизированных линий требуется ±0.5 мм, а для специальных применений — и до ±0.2 мм. Это потребовало перехода на сервоприводы с 24-битными энкодерами.

Интересно наблюдать как меняется подход к калибровке. Раньше использовали лекала и щупы, сейчас — лазерные сканеры с фиксацией данных в протоколе каждого барабана. Кстати, эта система была апробирована как раз на производстве в Дунгуане.

Современные тенденции — встроенная диагностика и предиктивная аналитика. На последних моделях мы устанавливаем датчики вибрации на опорные подшипники, что позволяет прогнозировать техобслуживание. Для ООО Золотые Технологии Проводное и Кабельное Оборудование это стало конкурентным преимуществом — клиенты ценят возможность планировать ремонты.

Скорость намотки влияет не только на производительность. При превышении 120 м/мин для кабелей сечением 25 мм2 начинается эффект 'всплытия' верхних слоев — пришлось разрабатывать систему динамического прижатия.

Влажность в цехе — фактор, который часто недооценивают. При относительной влажности выше 75% нейлоновая оболочка некоторых кабелей меняет коэффициент трения, что требует перенастройки параметров натяжения.

Любопытная зависимость обнаружилась между качеством укладки и материалом барабана. Деревянные дают меньшую статику, но металлические — стабильнее геометрию. Компромисс нашли в комбинированных конструкциях со стальными щеками и деревянной гильзой.