Когда слышишь 'оборудование для производственной линии', многие сразу представляют блестящие каталоги с идеальными схемами. Но на деле — это чаще грязные пробелы между теорией и практикой. Вспоминаю, как в 2010-х на рынке массово продвигали универсальные линии, которые якобы подходили под любой цех. Реальность же показала: без учёта локальных условий даже дорогие установки превращаются в груду металла. Вот об этом и хочу порассуждать — без прикрас, с примерами из опыта.

Самая частая ошибка — гнаться за 'топовыми' брендами, игнорируя специфику сырья. У нас был случай: закупили немецкую линию для изоляции проводов, а местный ПВХ-компаунд оказался с повышенной зольностью. Результат — постоянные заторы в экструдере, простой по 3–4 часа в смену. Пришлось допиливать шнеки и менять температурные профили.

Ещё один момент — недооценка сервисной доступности. Как-то поставили итальянский волочильный стан, который сломался через месяц. Ждать запчасти — 6 недель! Локализация сервиса критична, особенно для регионов. С тех пор всегда проверяю, есть ли инженеры в радиусе 500 км.

И да, никогда не верьте 'паспортной' производительности. В техусловиях пишут идеальные цифры, но на деле влияние оказывает всё — от влажности в цехе до квалификации оператора. Наш рекорд — 30% расхождения с заявленными показателями на линии скрутки жил.

В России многие забывают про климатические нюансы. Например, для Сибири требуется дополнительный подогрев гидравлических систем — стандартные европейские решения здесь часто замерзают. Пришлось оснащать линии блоками подогрева от отечественного производителя.

Энергопотребление — отдельная тема. Зарубежное оборудование часто рассчитано на стабильное напряжение, а у нас скачки до 15%. Ставим стабилизаторы и частотные преобразователи, хотя изначально их редко включают в комплект.

Кстати, о оборудование для производственной линии кабельной отрасли: важно учитывать гибкость переналадки. Если в Европе линии годами работают на одном типе кабеля, то у нас заказы часто меняются — сегодня телефонный провод, завтра силовой кабель. Поэтому ценю модульные решения, где можно быстро менять экструдеры или намоточные узлы.

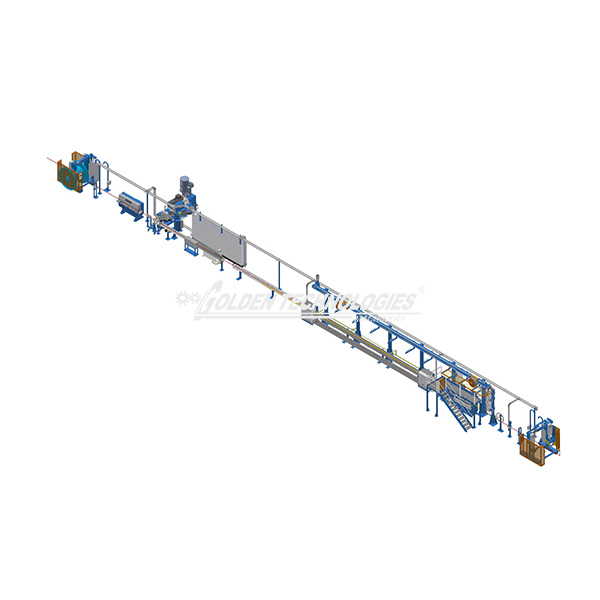

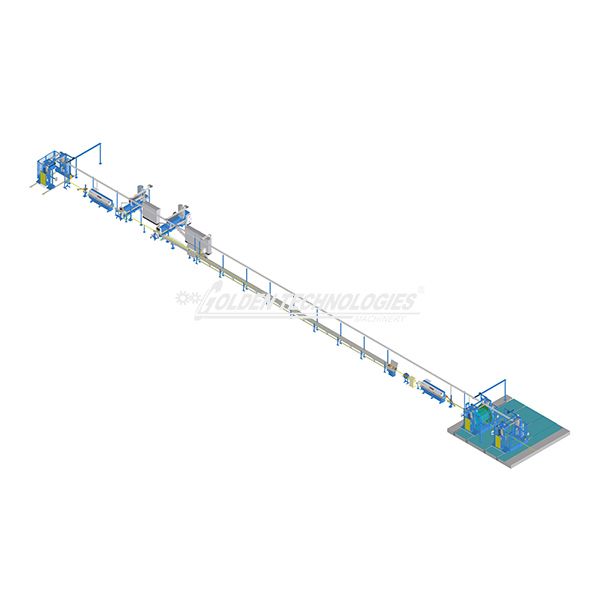

На ООО Золотые Технологии Проводное и Кабельное Оборудование в 2018 году мы тестировали линию для волочения медной проволоки. Особенность — российские аналоги не справлялись с чистотой поверхности, а импортные были дороги. Компания предложили кастомизированную версию с усиленными направляющими роликами и системой фильтрации эмульсии.

Результат: брак упал с 12% до 3%, но пришлось повозиться с настройкой скорости подачи. Первые две недели были стабильные сбои, пока не нашли оптимальный режим для местной меди. Сайт gtcablemachinery.ru тогда стал нашим главным источником техдокументации — разбирали схемы вместе с их инженерами по видеосвязи.

Именно после этого случая я понял, что хорошее оборудование для производственной линии — это не просто набор станков, а экосистема с техподдержкой. Кстати, их подход к контролю качества напомнил мне японские методики — каждый узел тестировали под нагрузкой 110% перед отгрузкой.

Многие фокусируются на основных агрегатах, а проблемы возникают в 'мелочах'. Например, направляющие ролики на скруточных машинах. Казалось бы, простейший элемент, но если геометрия нарушена на 0.1 мм — вибрация гарантирована. Раз в полгода приходится проводить лазерную юстировку.

Системы охлаждения экструдеров — ещё один больной вопрос. В техпроцессе часто экономят на чиллерах, а потом удивляются неравномерности охлаждения изоляции. Для толстостенных кабелей это фатально — появляются внутренние напряжения.

И никогда не игнорируйте транспортировочные конвейеры. Как-то сэкономили на роликовых столах, и это привело к деформации кабельных барабанов. Пришлось переделывать всю систему подачи за год.

Раньше довольствовались простейшими ЧПУ, сейчас же нужна интеграция с ERP-системами. Особенно для оборудование для производственной линии кабельного производства — где важен трекинг партий сырья. Мы внедряли SCADA-системы, которые показывали расход меди в реальном времени. Сначала персонал саботировал — мол, сложно. Но когда увидели, что это сокращает брак на 7%, сопротивление прекратилось.

Современные линии требуют предиктивной аналитики. Например, датчики вибрации на шпинделях позволяют предсказать износ подшипников за 2–3 недели. Раньше же ломались внезапно, останавливая всю цепь.

Интересный момент: автоматизация выявила 'человеческий фактор' в неожиданных аспектах. Оказалось, операторы часто перегружали линии из-за бонусной системы — гнались за объёмом. Пришлось пересматривать KPI.

Сейчас сначала анализирую не технические характеристики, а логистику запчастей. Имеет ли смысл брать суперсовременную линию, если её датчики будут идти 2 месяца? Часто выбираю менее продвинутые, но ремонтопригодные варианты.

Обязательно требую тестовые прогоны на нашем сырье. Один раз это спасло от катастрофы — оказалось, китайский экструдер не совместим с нашими красителями. Пришлось искать альтернативу.

И главное — теперь всегда закладываю бюджет на доработки. Идеального оборудование для производственной линии не существует. Любую систему придётся адаптировать под конкретный цех. Как говорят коллеги из ООО Золотые Технологии Проводное и Кабельное Оборудование — 'станок должен врасти в производство, а не просто стоять в нём'.

В кабельной отрасли оборудование — это живой организм. Оно требует не только грамотного выбора, но и постоянной 'терапии'. Наш опыт с линиями для скрутки и экструзии показал: даже удачные решения со временем устаревают морально.

Совет тем, кто только начинает путь: не бойтесь кастомизации. Стандартные решения редко работают в российских условиях. Ищите партнёров, которые готовы не просто продать, а вместе довести систему до ума — как это делают в ООО Золотые Технологии Проводное и Кабельное Оборудование с их принципом контроля каждого процесса.

Помните — хорошая линия не та, что быстро работает, а та, что стабильно работает долго. И да, всегда оставляйте запас по мощности. Рано или поздно он понадобится.