Когда слышишь 'оборудование для обработки материалов', многие сразу представляют гигантские автоматизированные линии — но на деле часто всё упирается в правильный подбор даже базовых станков. В нашей отрасли до сих пор встречается заблуждение, что дорогое импортное решение всегда лучше локальных разработок. Хотя за 20 лет работы я видел, как китайские производители вроде ООО Золотые Технологии Проводное и Кабельное Оборудование из Дунгуаня догоняют европейские аналоги по надёжности узлов подачи и точности резки.

Раньше мы в цехе пытались адаптировать универсальные станки под кабельное производство — получалось дорого и неэффективно. Помню, как в 2012 году тестировали перемотку на переделанном текстильном оборудовании: биение барабана достигало 3 мм, что для медных жил было катастрофой. Тогда и обратили внимание на специализированных производителей вроде GTCableMachinery — их инженеры предложили калиброванные направляющие ролики с полиуретановым покрытием, снизившие деформацию изоляции.

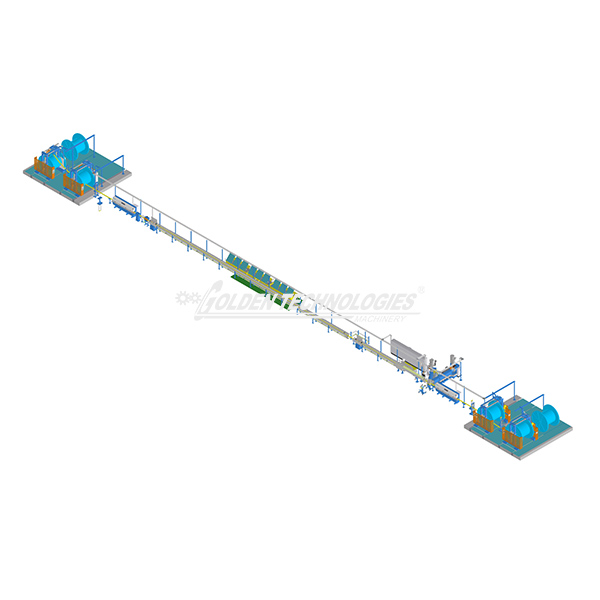

Сейчас анализируя их сайт https://www.gtcablemachinery.ru, вижу системный подход: они не просто продают машины, а проектируют линии с учётом пластичности конкретных материалов. Например, для термопластичной изоляции добавили принудительное охлаждение после экструдера — мелочь, но именно такие нюансы отличают рабочее оборудование от 'железа'.

Особенно ценю, когда производитель честно указывает ограничения. В описании волочильных машин Golden Technologies прямо предупреждают о необходимости индивидуального подбора скоростей для разных марок меди — это признак реального опыта, а не маркетинговых обещаний.

Современное оборудование для обработки материалов требует понимания физики процессов. Возьмём систему намотки: если привод не поддерживает обратную связь по моменту, при работе с тонкими жилами неизбежны обрывы. В 2019 мы месяц экспериментировали с сервоприводами от разных поставщиков, пока не остановились на решениях с плавным демпфированием — как раз такие используют в кабельных машинах ООО Золотые Технологии.

Экструдеры — отдельная история. Многие недооценивают важность зон температурного контроля. На практике разница в 5°C на выходной матрице может привести к пустотам в изоляции. Их технологи с 2004 года накопили статистику по термопрофилям для разных полимеров — это видно по детализации настроек в паспортах оборудования.

Системы охлаждения тоже требуют тонкой настройки. Помню случай с ПВХ изоляцией: вода в ванне должна была быть строго 14-16°C, иначе появлялась мутность. Пришлось дорабатывать чиллер — оказалось, производитель из Дунгуаня уже предусмотрел такой сценарий и добавил трёхконтурную систему стабилизации.

Самая частая проблема — попытки сэкономить на оснастке. Как-то заказчик купил дорогую линию, но стал ставить дешёвые направляющие ролики. Через месяц появились борозды на медной жиле — пришлось менять весь узел подачи. Golden Technologies правильно делают, что поставляют оснастку только собственного производства: знают ресурс каждого подшипника.

Ещё один момент — пренебрежение калибровками. Лазерные датчики диаметра требуют юстировки раз в квартал, но многие цеха пропускают этот этап. Потом удивляются, почему толщина изоляции 'плывёт' в пределах допуска. На сайте gtcablemachinery есть подробные видео по обслуживанию — видно, что инженеры знают болевые точки.

Неправильная подготовка материала перед обработкой — отдельная тема. Как-то наблюдал, как оператор загружал катушки с окисленной медью в волочильную машину. Результат — задиры на фильерах и брак. Производитель оборудования тут не виноват, но их технические специалисты обычно проводят обучение — это важно для сохранения гарантии.

Когда дополняем старые производства новыми модулями, возникает масса нюансов. Например, при подключении современного оборудования для обработки материалов к советским подъёмным механизмам часто не совпадают интерфейсы. Приходится разрабатывать переходные решения — в Golden Technologies для таких случаев предлагают адаптивные контроллеры с универсальными протоколами связи.

Сложности с синхронизацией скоростей — классика. Как-то устанавливали новую намоточную машину между двумя старыми экструдерами. Пришлось месяц балансировать производительность через ПИД-регуляторы. Сейчас их оборудование для обработки материалов по умолчанию имеет встроенные модули синхронизации — прогресс налицо.

Энергопотребление — часто упускаемый фактор. Современные сервоприводы позволяют экономить до 40% электроэнергии при циклических нагрузках. В условиях роста тарифов это критично. На их производстве в Дунгуане внедрили рекуперативные системы — жаль, не все клиенты готовы к таким инвестициям сразу.

Сейчас отрасль движется к цифровым двойникам. Производители вроде ООО Золотые Технологии начинают внедрять системы предиктивной аналитики — оборудование само предупреждает о износе подшипников или перегреве изоляции. Но пока это работает стабильно только в идеальных условиях цеха.

Интересно наблюдать эволюцию материаловедения. Новые композитные изоляции требуют других температурных режимов — традиционное оборудование для обработки материалов не всегда справляется. Вижу, как инженеры экспериментируют с индукционным нагревом вместо резистивного — это может изменить всю цепочку производства.

Локальные производители становятся гибче. Если раньше ждали поставки запчастей месяцами, то сейчас GTCableMachinery организует доставку критичных компонентов за 2-3 недели. Для непрерывного производства это огромное достижение. Главное — не забывать, что любое оборудование для обработки материалов требует понимания его физических ограничений, а не слепого следования инструкциям.