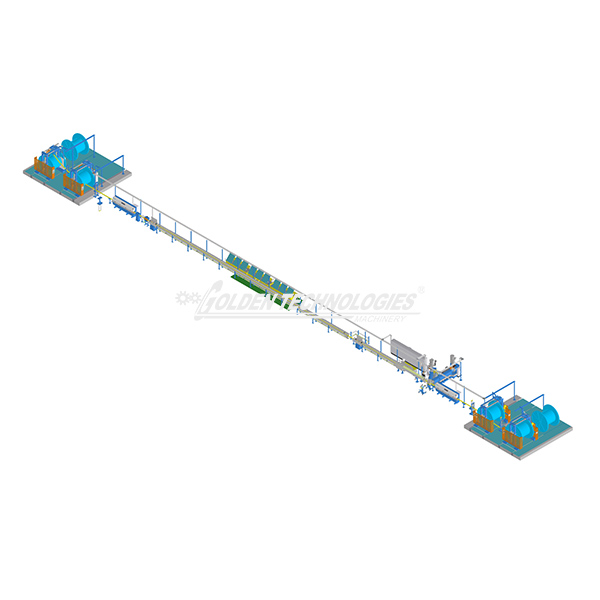

Когда слышишь про Машина для электрических проводов и кабелей, многие сразу представляют гигантские конвейеры с кучей кнопок. А на деле — это часто компактные линии, где важен не размер, а синхронизация узлов. Вот с этим у нас в ООО Золотые Технологии Проводное и Кабельное Оборудование были и провалы, и неожиданные решения.

Все привыкли, что ключевой узел — экструдер, а на деле проблемы чаще в системе охлаждения. Помню, в 2018 для одного завода в Подмосковье ставили линию, где кабель выходил с пузырями. Думали — материал, а оказалось, водоохлаждающий контур не успевал стабилизировать температуру.

Пришлось переделывать всю схему подачи воды, добавили промежуточные теплообменники. Это стоило нам двух недель простоя, но клиент до сих пор с нами работает — оценил, что не стали списывать на 'брак сырья'.

Кстати, именно после этого случая мы в Золотые Технологии начали тестировать линии не на максимальных, а на переменных нагрузках. Как по мне, это даёт больше информации, чем все сертификаты вместе взятые.

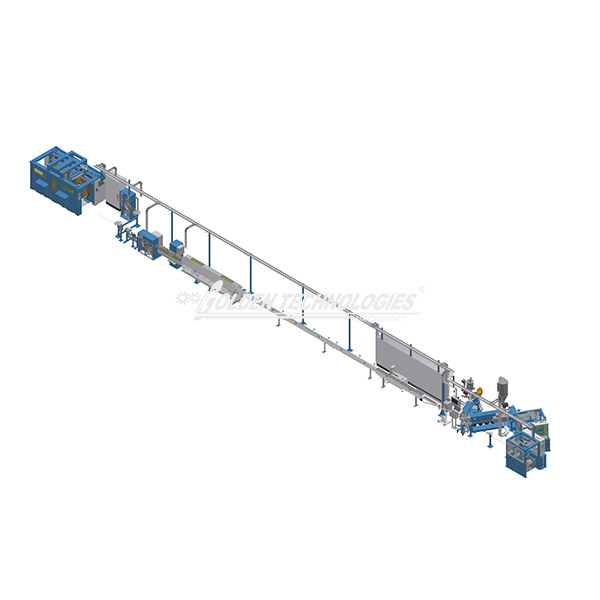

Часто заказчики просят 'одну машину на все типы кабеля'. Технически возможно, но экономически — провал. Для силовых кабелей нужны одни настройки точности, для телекоммуникационных — другие, особенно если речь про витую пару.

У нас был проект, где пытались адаптировать линию с Машина для электрических проводов и кабелей для тонких многожильных кабелей. Всё шло хорошо, пока не дошли до этапа скрутки — оказалось, ролики не обеспечивают равномерное натяжение.

Пришлось разрабатывать кастомный узел с датчиками обратной связи. Дорого, но зато теперь это решение используем в 30% проектов. Иногда выгоднее сделать один раз сложно, чем постоянно перестраивать.

Наш завод в Дунгуане часто воспринимают как 'источник бюджетных решений'. А реальность — местные инженеры научились делать вещи, которых нет в Европе. Например, система сухого охлаждения для кабелей с поперечной герметизацией.

В 2021 для нефтяной компании в Татарстане собирали линию, где критична была скорость остывания изоляции. Немецкие аналоги предлагали водяное охлаждение, но это добавляло сложностей с фильтрацией. Наше решение с принудительной воздушной циркуляцией сократило энергопотребление на 17%.

Кстати, именно после этого проекта мы пересмотрели подход к шумоизоляции — оказалось, вентиляторы можно ставить не выносные, а встроенные с поглотителем вибрации.

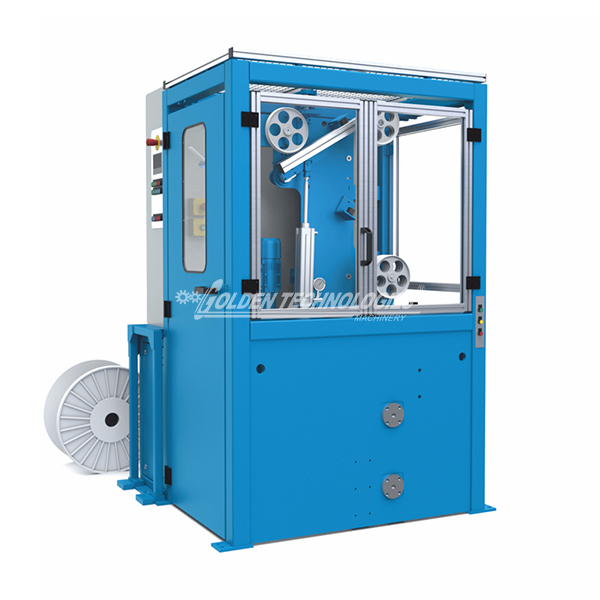

Самое неочевидное в Машина для электрических проводов и кабелей — это не основные узлы, а вспомогательная периферия. Например, датчики контроля диаметра. Казалось бы, мелочь, но если их неправильно разместить — вся система идёт вразнос.

Был случай на заводе в Казани: линия постоянно останавливалась из-за ложных срабатываний. Оказалось, вибрация от экструдера передавалась на измерительные головки. Решили простейшим способом — поставили демпфирующие прокладки, но на поиск причины ушло три дня.

Теперь всегда советую заказчикам: не экономьте на системе мониторинга. Лучше переплатить за резервные датчики, чем потом останавливать производство на неделю.

Раньше допуск ±0.1 мм считался нормой, сейчас для некоторых категорий кабелей требуется ±0.03. Это не просто 'сделать точнее' — это пересмотр всей кинематической схемы.

В Золотые Технологии с 2004 прошли путь от механических регуляторов до цифровых систем с предиктивной аналитикой. Самое сложное — не сама точность, а её поддержание при изменении скорости. Например, при переходе с 200 на 400 м/мин.

Сейчас экспериментируем с компенсацией теплового расширения в реальном времени. Пока сыровато, но уже видно, что за этим будущее — особенно для линий, работающих в нестабильных климатических условиях.

Можно сделать идеальную Машина для электрических проводов и кабелей, но без обученных операторов она не заработает. У нас в контракты всегда включаем не менее 40 часов обучения.

Помню, на пуске линии в Новосибирске оператор трижды выключал систему из-за 'странных звуков'. Оказалось, он не понимал, что шум гидравлики в пределах нормы. Пришлось делать отдельный тренажёр с записью всех возможных звуков.

Сейчас разрабатываем систему подсказок прямо в интерфейсе управления. Не заменяет специалиста, но снижает количество ложных тревог на 60% по нашим наблюдениям.

За 20 лет в ООО Золотые Технологии Проводное и Кабельное Оборудование поняли главное: машина — это не набор узлов, а экосистема. От сырья до упаковки всё должно работать как единый организм.

Современные тенденции — не в наращивании скорости, а в гибкости. Заказчики хотят быстро перестраиваться между типами продукции, и это сложнее, чем просто гнать метраж.

Если бы сейчас начинали с нуля — возможно, больше внимания уделили бы модульности. Но и текущие наработки позволяют держать марку в условиях, когда многие конкуренты ушли в чистый ценовой демпинг без развития технологий.

.jpg)