Когда говорят про машина для экструзии силикона, часто представляют просто шнековый агрегат — но на деле это система, где материал ведёт себя капризнее, чем ПВХ или полиэтилен. За 15 лет работы с кабельным оборудованием в ООО ?Золотые Технологии Проводное и Кабельное Оборудование? я убедился: ошибка в подборе экструдера для силикона может обернуться не просто браком, а полной остановкой линии.

Шнек для силикона — это не просто стержень с витками. Угол наклона, глубина канавок, зона дозирования — всё должно быть рассчитано под высокую вязкость и низкую теплопроводность материала. Мы в ?Золотых Технологиях? не раз переделывали стандартные чертежи, увеличивая L/D соотношение до 25:1, хотя для того же ПЭ хватает и 20:1.

Особенно критичен подогрев зоны загрузки. Если тут перегреть — силикон начнёт ?схватываться? ещё в горловине, образуя комки. Как-то раз на запуске линии для медицинских трубок пришлось экранировать эту зону отдельным термостатом — стандартный регулятор не справлялся.

И да, материал цилиндра — не просто сталь 38ХМЮА. Добавление вольфрама или молибдена увеличивает стойкость к абразивному износу, ведь силиконовые составы часто содержат наполнители. Проверяли на установке SJ-90/25 — без легирования цилиндр стирался за полгода.

Температурный профиль — это не постепенный рост от загрузки к головке. С силиконом часто нужен ?провал? во второй зоне, чтобы избежать преждевременного спекания. На практике выставляем что-то вроде 40°C → 65°C → 50°C → 75°C → 85°C.

Водяное охлаждение против воздушного — вечный спор. Для толстостенных изделий (кабельная изоляция от 3 мм) лучше водяное, оно резче и точнее. Но если производство в регионе с жёсткой водой — готовьтесь к чистке каналов раз в 2 месяца. Мы в Дунгуане сталкивались с этим на проекте для нефтепогружных кабелей.

Термопары должны быть не контактные, а игольчатые, погружные. И ставить их нужно не только в цилиндр, но и в саму головку — перепад в 3-4 градуса между цилиндром и фильере уже даёт волнообразную поверхность.

В 2019-м нам заказали линию для силиконовых трубок с допуском ±0,1 мм. По паспорту экструдер выдавал стабильность ±0,05 мм, но на пробных пусках гуляло до 0,15 мм. Оказалось, проблема в редукторе — люфт вала всего 0,08 мм, но при остановке-пуске он давал скачок давления.

Пришлось ставить дополнительный демпфер перед головкой — простое кольцо с сетками разной градации. Не идеально, но снизило колебания до 0,07 мм. Клиент принял, хотя изначально рассчитывал на лучшее.

А вот случай с кабельной изоляцией для судового оборудования. Техническое задание требовало скорость экструзии 25 м/мин. Достигли 22 м/мин — дальше начинался ?акулий эффект? (поперечные полосы из-за турбулентности расплава). Увеличили угол конуса фильеры с 30° до 45° — помогло, но незначительно. В итоге признали: предел для данного диаметра — 23 м/мин.

Чистка после смены материала — отдельная история. Если переходишь с белого силикона на чёрный, стандартной продувки недостаточно. Остаются следы в зазорах головки, которые потом проявляются в виде серых полос.

Разработали процедуру: сначала продувка полипропиленом (он абсорбирует остатки), потом мягкий очиститель на основе цитрата, и только затем — запуск нового цвета. Да, теряем 40-50 минут, зато нет брака.

Смазка направляющих цепей конвейера — кажется мелочью, но именно здесь часто появляется загрязнение изделия. Используем только силиконовую смазку в аэрозоли — обычная консистентная ?тянет? за собой пыль.

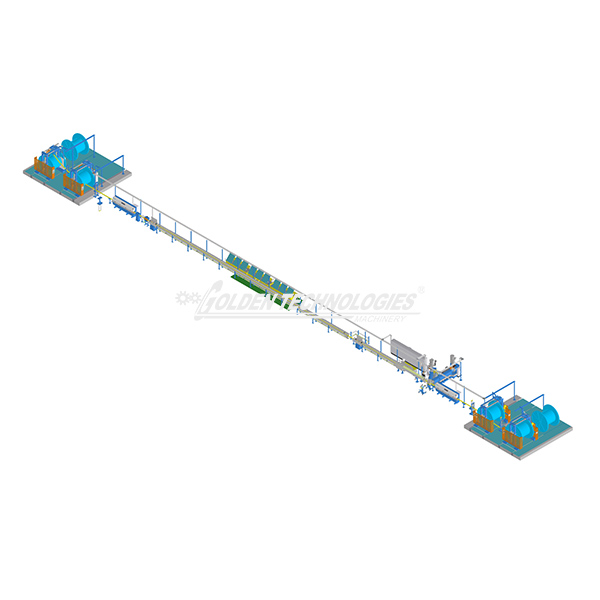

Раньше экструдеры для силикона были громоздкими, с раздельными приводами шнека и подачи тьюба. Сейчас тенденция — компактные модульные системы. Например, наша последняя разработка GTC-SE45 занимает на 30% меньше места при той же производительности.

Цифровизация дошла и до этого сегмента. Датчики давления в реальном времени + ПИД-регуляторы позволяют держать стабильность даже при колебаниях напряжения. Но есть нюанс: чем сложнее электроника, тем уязвимее система для влажной среды цеха. Приходится дополнительно герметизировать шкафы управления.

Судя по запросам клиентов с сайта gtcablemachinery.ru, сейчас растёт спрос на гибридные решения — когда одна линия может работать и с силиконом, и с термоэластопластами. Это требует компромиссов в конструкции, но даёт производству гибкость.

Если бы меня спросили, что главное в работе с силиконовыми экструдерами — сказал бы: понимание реологии материала. Недостаточно купить машину, нужно ?чувствовать? поведение расплава в каждый момент.

Многие производители, включая нашу компанию ?Золотые Технологии?, дают гарантии, но они покрывают только механику. А 80% проблем возникают из-за несоответствия материала заявленным характеристикам или нарушений температурного режима.

Поэтому всегда советую: перед запуском серии проведите тестовые прогоны с тем именно сырьём, которое будете использовать. И не экономьте на термоконтроле — это та область, где ?накопление? ошибок происходит незаметно, но необратимо.