Когда слышишь 'машина для производства электрических кабелей', многие представляют монстра с десятками кнопок, но на деле всё проще и сложнее одновременно. Вспоминаю, как лет десять назад мы в ООО Золотые Технологии Проводное и Кабельное Оборудование собирали первую линию для медных жил – тогда казалось, что главное выдержать диаметр, а оказалось, что даже температура в цехе влияет на стабильность экструзии. До сих пор сталкиваюсь с заблуждением, что дорогое оборудование автоматически решает все проблемы, хотя на практике тот же кабельный экструдер может годами работать идеально, если правильно подобрать винтовую пару под тип ПВХ-компаунда. Кстати, наш сайт https://www.gtcablemachinery.ru часто посещают те, кто ищет не просто станки, а именно такие нюансы – видимо, опыт учит читать между строк.

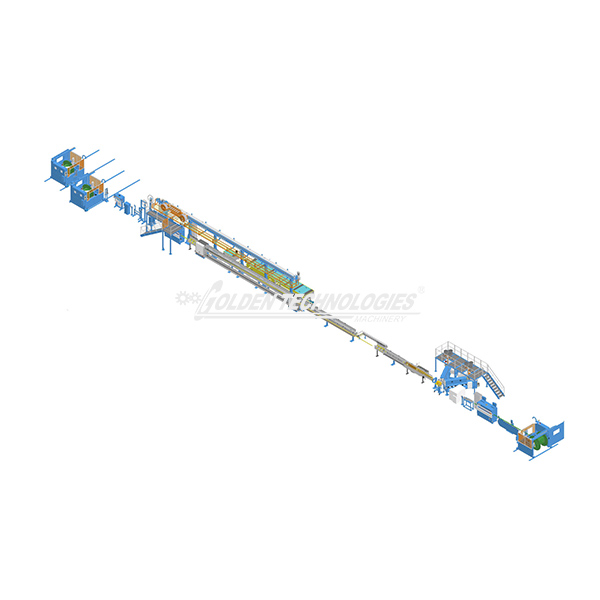

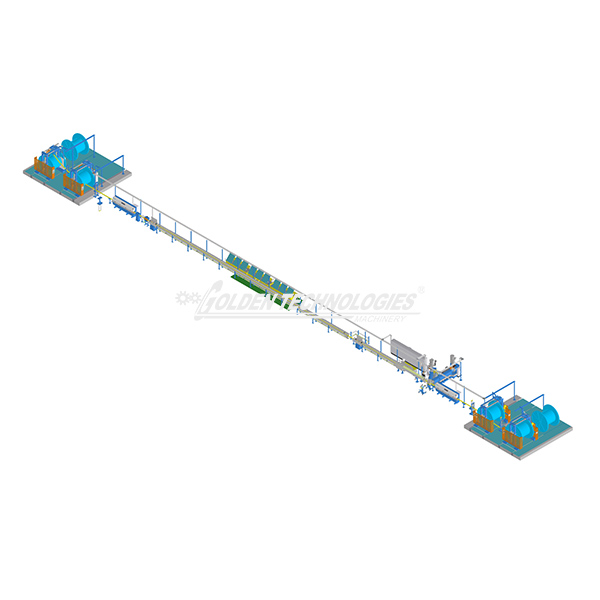

Если разбирать по косточкам, то машина для производства электрических кабелей – это редко когда один агрегат. Чаще – цепь из устройств, где экструдер, охладительная ванна и протяжка должны быть сбалансированы как часы. Помню, в 2012 году мы поставили линию в Тверь, где заказчик требовал универсальности для разных сечений, но при тестах выяснилось – при переходе с 1.5 на 4 мм2 начинает 'плыть' толщина изоляции. Пришлось переделывать систему подачи – добавили прецизионные направляющие, о которых изначально не договорились.

Экструзия – это отдельная песня. Многие грешат на нагревательные зоны, когда видят пузыри в изоляции, а на деле проблема может быть в банальном загрязнении фильтров. У нас на заводе в Дунгуане до сих пор висит памятка от 2008 года: 'Проверяйте давление расплава перед сменой материала'. Казалось бы, мелочь, но из-за этого однажды пришлось списывать 300 метров кабеля – компаунд начал гореть в головке.

С протяжными устройствами тоже не всё однозначно. Резиновые губы для захвата жилы – вечный расходник, но если поставить слишком жёсткие, на медной проволоке остаются вмятины. Приходится объяснять клиентам, что экономия на этих деталях в итоге выходит боком при испытаниях на пробой. Кстати, в ООО Золотые Технологии мы с 2015 года используем полиуретановые вставки – держатся дольше, хоть и дороже рублей на 15%.

С ПВХ-компаундами история отдельная. Вроде бы все производители заявляют стабильность параметров, но на практике партия к партии отличается текучестью. Как-то раз пришлось экстренно менять температурный профиль на линии – поставщик сырья сменил пластификатор, а мы не проверили сертификат. С тех пор всегда требую тестовую вытяжку перед загрузкой в бункер.

Сшитый полиэтилен – это вообще отдельная тема. Для него нужны специальные машины для производства электрических кабелей с системой вулканизации, причём длина трубки влияет на степень сшивки. Помню, как в 2017 году корейские партнёры привезли образец кабеля с неравномерной изоляцией – оказалось, их линия не догревала материал в центральной зоне. Пришлось разрабатывать кастомный нагревательный рукав, который теперь идёт как опция к нашим станкам.

Ещё больная тема – цветные маркеры. Казалось бы, мелочь, но если экструдер для маркировки не синхронизирован с основной линией, полосы плывут. Однажды видел на выставке в Москве кабель, где жёлтая полоса уходила на 20 градусов по спирали – явный косяк в программном обеспечении контроллера.

Многие сосредотачиваются на изоляции, но если медная или алюминиевая жила неидеальна, все усилия насмарку. Волочильные машины – это отдельный мир, где точность до микрона определяет, не порвётся ли провод в высокоскоростной скрутке. У нас в ООО Золотые Технологии Проводное и Кабельное Оборудование есть тестовый стенд, где мы гоняем образцы на излом – без этого никакие ТУ не гарантируют качество.

Скрутка многопроволочных жил – это вообще высший пилотаж. Видел как-то китайскую линию, где заявленная скорость была 1200 об/мин, но при работе вибрация сводила на нет точность. Пришлось добавлять противовесы – простое решение, но до него додумываешься только с опытом.

Особняком стоят станки для секторных жил – там геометрия критична. Как-то раз пришлось переделывать калибры три раза, потому что заказчик поменял стандарт с круглого на сегментный профиль. До сих пор помню, как главный инженер тогда сказал: 'В кабельном производстве мелочей не бывает' – это стало нашим негласным девизом.

Современные машины для производства электрических кабелей напичканы датчиками, но их показания нужно уметь читать. Как-то на запуске линии в Казани система показывала стабильное давление, а на деле в экструдере стояла заглушка – оказалось, сбой калибровки тензодатчика. С тех пор всегда вожу с собой механический манометр для перепроверки.

ПЛК-контроллеры – отдельная головная боль. Производители обещают лёгкость настройки, но когда пытаешься выставить профиль для термоэластопласта, без инженера-программиста не обойтись. Мы в Золотые Технологии с 2010 года разрабатываем свои пресеты для распространённых материалов – клиенты потом благодарят, хотя изначально многие скептически относились к 'лишним' опциям.

Системы измерения толщины изоляции в реальном времени – казалось бы, панацея. Но рентгеновские датчики требуют регулярной поверки, а лазерные иногда глючат на глянцевых поверхностях. Приходится держать в запасе старый добрый микрометр – проверено, не подводит.

Самая большая ошибка – экономия на фундаменте. Видел как-то, как в Уфе поставили линию на виброопорах, но не учли сезонные подвижки грунта – через полгода пришлось выравнивать все направляющие. Теперь всегда советую клиентам делать полноценную бетонную плиту с анкерными креплениями.

Обслуживание редукторов – тема для отдельного разговора. Многие забывают менять масло по графику, а потом удивляются, почему кабельное оборудование начинает гудеть на высоких оборотах. У нас в документации всегда выделяем это жирным шрифтом, но всё равно раз в полгода приходят запросы по ремонту.

Запасные части – вечная дилемма. Оригинал дорогой, а аналоги не всегда подходят. Как-то для старой линии 2006 года выпуска пришлось вручную вытачивать шестерню – производитель уже снял модель с производства. Теперь всегда советую клиентам при покупке сразу заказывать критичные запчасти – хоть это и замораживает средства, но в долгосрочной перспективе экономит нервы.

Сейчас много говорят про 'умные' фабрики, но в кабельном производстве до полной автоматизации ещё далеко. Датчики – это хорошо, но опыт оператора пока незаменим. Помню, как в 2019 году мы тестировали систему ИИ для прогноза обрывов – вроде бы работала, но ложные срабатывания парализовали линию. Вернулись к классической схеме с визуальным контролем.

Экологичность – новый тренд. В Европе уже требуют сертификаты на утилизацию отходов, и нам пришлось разрабатывать систему рециклинга обрезков изоляции. Не скажу, что это окупается быстро, но для экспортных контрактов стало обязательным условием.

Если говорить о будущем, то наиболее перспективным вижу гибкие производственные ячейки. Не те огромные линии, что были раньше, а компактные модули, которые можно перенастраивать под разные типы кабеля. Мы в ООО Золотые Технологии как раз экспериментируем с такой концепцией – первые образцы уже тестируем на своём производстве в Дунгуане. Получается дороговато, но зато клиент может начать с минимальной конфигурации, а потом наращивать мощности. В общем, работа продолжается – как говорится, нет предела совершенству.

.jpg)