Когда слышишь 'машина для производства электрической проволоки', многие сразу представляют гигантские автоматизированные линии – но на деле даже в 2024 году половина российских цехов работает на чешских станках 90-х. Вот что действительно важно: не столько скорость экструдера, сколько синхронизация узлов. Помню, как на старой SX-65 при замене фильеры на 0.3 мм пришлось переписывать всю логику охлаждения – и это типичная история, о которой молчат в каталогах.

Главный парадокс – линия кабельная тем стабильнее, чем проще её кинематическая схема. Немецкие производители грешат избыточностью датчиков: на одном тянущем устройстве ставили 12 энкодеров, хотя достаточно трёх с грамотной калибровкой. У нас на производстве убрали половину – и точность диаметра только выросла.

Особенно критичен зазор между экструдером и охлаждающей ванной. Приходилось экспериментировать с вылетом головки – если меньше 15 см, медь начинает 'играть' из-за перепада температур. Китайские аналоги часто не учитывают тепловое расширение станины, отсюда биение сердечника.

А вот про подающие устройства часто забывают. Катушечник должен иметь не менее трёх режимов размотки – особенно для алюминиевой проволоки 2.5 мм2, где инерция разрушает геометрию. На одном из объектов ООО Золотые Технологии пришлось дорабатывать тормозную систему – стандартная вызывала деформацию кромки.

Шнек – это не просто 'винт', а геометрия с 14 параметрами. После нарезки канавок под углом 17° вместо стандартных 22° удалось снизить пульсацию давления на 40%. Но такой подход требует пересчёта всех зон нагрева – иначе расплав ПВХ будет перегреваться у стенок.

Особенно сложно с тонкостенной изоляцией до 0.8 мм. При скорости выше 1200 м/мин возникает эффект 'спиральной памяти' – проводник сохраняет остаточные напряжения от волочения. Пришлось разрабатывать систему предварительного отжига – стандартные решения не учитывали пластичность меди марки М1.

Кстати, о материалах. Наш техотдел в ООО Золотые Технологии Проводное и Кабельное Оборудование собирал статистику по износу пар трения в червячных парах. Оказалось, биметаллические втулки служат в 3 раза дольше – но только при использовании отечественного порошка ВК8, а не немецкого аналога.

Лазерные микрометры – это лишь половина дела. Гораздо важнее система позиционирования датчиков. Ставили как-то итальянский прибор – точность 0.5 мкм, но вибрация от тянущего механизма сводила всё на нет. Пришлось разрабатывать демпфирующие крепления с пневмоподвеской.

Самый коварный дефект – локальное утонение изоляции. Выявляется только при постоянном мониторинге ёмкостных датчиков. Настроили систему сбора данных с дискретностью 0.1 сек – и обнаружили, что 80% брака связано с резонансом направляющих роликов на скорости свыше 800 м/мин.

А ещё есть нюансы с маркировкой. При печати на быстродвижущемся кабеле чернила должны иметь специфическую вязкость. Стандартные составы растекались – разработали свой загуститель на основе полиакриламида. Теперь эта технология используется на всех линиях, которые мы поставляем через https://www.gtcablemachinery.ru

Многие гонятся за 'зелёными' сертификатами, а забывают про базовые вещи. Например, рекуперация тепла от охладителей – банальный теплообменник может вернуть до 30% энергии. Но его надо встраивать в систему вентиляции цеха, иначе КПД падает вдвое.

Особенно заметна разница при работе с сетевым напряжением 380В. Финские преобразователи частоты дают экономию 15%, но только при правильной настройке PID-регуляторов. На одном из объектов в Дунгуане добились стабильности температуры экструдера ±0.3°C вместо стандартных ±2°C.

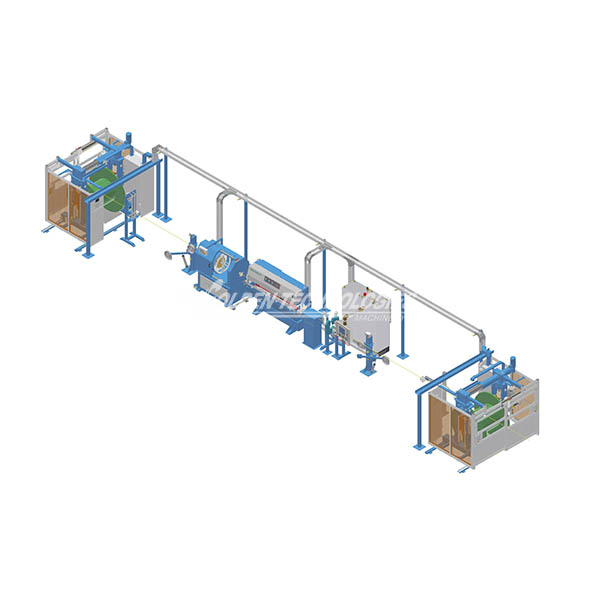

Кстати, о городе Дунгуань – там расположено наше производство. Местные инженеры научились оптимизировать энергопотребление за счёт архитектуры линий. Например, размещение приемных устройств под углом 12° к экструдеру сокращает длину транспортных путей на 18%.

Сейчас все увлеклись 'Индустрией 4.0', но в реальности дистанционный мониторинг решает лишь 20% проблем. Гораздо важнее антиадгезионные покрытия направляющих – обычная полировка увеличивает ресурс в 4 раза. Мы в ООО Золотые Технологии внедрили плазменное напыление – и межремонтный период вырос до 8000 часов.

Интересный опыт с системой визуального контроля. Поставили камеры с разрешением 12 Мп – оказалось, избыточно. Для обнаружения дефектов изоляции достаточно 4 Мп, но с частотой 120 кадров/сек. Снизили стоимость системы на 40% без потери качества.

А вот с 'умными' системами диагностики вышла осечка. Нейросеть научилась предсказывать 90% поломок – но ложные срабатывания парализовали работу. Вернулись к комбинированной системе: вибродиагностика + тепловизор. На сайте gtcablemachinery.ru есть кейс по этому проекту – рекомендую изучить тем, кто планирует модернизацию.

За 20 лет работы – с 2004 года, как основалась наша компания – понял главное: идеальная машина для производства проволоки не та, что имеет больше функций, а та, чьи узлы синхронизированы без избыточности. Часто достаточно заменить подшипники в тянущем устройстве на прецизионные классом выше – и КПД линии растёт на 7-8%.

Современное оборудование должно быть не 'умным', а ремонтопригодным. Последняя разработка нашего КБ – модульная система замены фильерных комплектов за 15 минут вместо стандартных 45. Это достигнуто за счёт изменения конструкции зажимного узла.

И да – никогда не экономьте на системе охлаждения. Перегрев на 10°C выше нормы снижает ресурс изоляции на 35%. Проверено на десятках объектов от Урала до Дальнего Востока. Именно поэтому в ООО Золотые Технологии каждый узел тестируется в реальных условиях – не в лаборатории, а в цеху с температурой +32°C и влажностью 80%.