Когда говорят про машину для производства медной обмоточной проволоки, многие сразу представляют себе простое наматывание меди на каркас. Но на практике тут важен каждый нюанс - от качества исходной меди до точности настройки тянущего механизма. Вспоминаю, как лет десять назад мы настраивали линию для одного завода в Подмосковье - тогда пришлось переделывать систему охлаждения, потому что при скорости выше 15 м/мин медь начинала перегреваться и теряла пластичность. Именно такие моменты и отличают реальный опыт от теоретических выкладок.

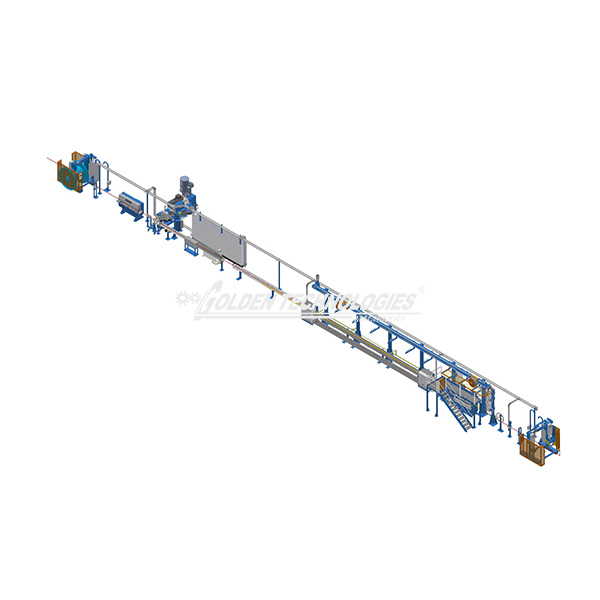

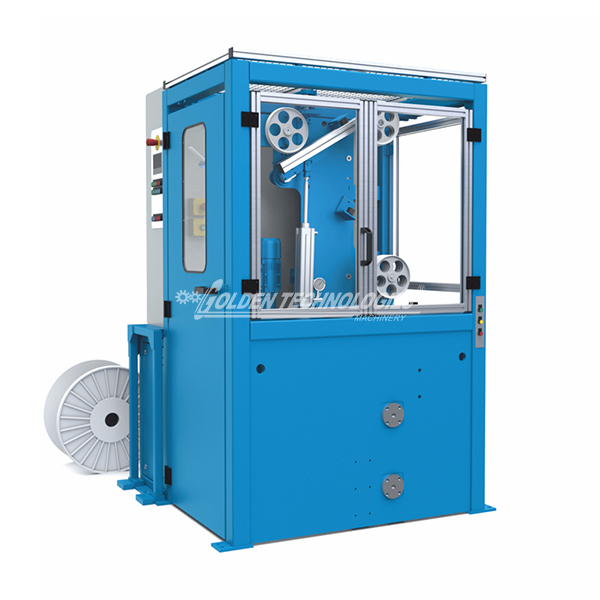

Скорость протяжки - это первое, на что смотрят, но часто упускают равномерность натяжения. На нашем старом оборудовании 2012 года выпуска биение натяжения достигало 12%, что для трансформаторной обмотки категорически неприемлемо. Сейчас в новых моделях, например, в тех что поставляет ООО Золотые Технологии Проводное и Кабельное Оборудование, этот параметр удалось снизить до 3-4% за счет прецизионных подшипников и системы цифрового контроля.

Система охлаждения - отдельная история. Водяное охлаждение эффективнее воздушного, но требует более сложного обслуживания. Как-то зимой на производстве в Челябинске замерзли трубки охлаждения - пришлось экстренно останавливать линию и менять всю систему на антифризную. Теперь всегда советую клиентам из северных регионов сразу закладывать этот момент в спецификацию.

Диапазон диаметров - казалось бы, мелочь, но именно здесь чаще всего ошибаются. Для универсальности хочется взять машину с диапазоном 0.5-8 мм, но на практике для каждой группы диаметров нужны свои настройки роликов и направляющих. Лучше иметь специализированные линии для тонкой (до 2 мм) и толстой (свыше 2 мм) проволоки - так и качество будет выше, и обслуживание проще.

Самая распространенная ошибка - экономия на смазке. Медь требует специальных составов, особенно при высоких скоростях протяжки. Помню случай на заводе в Татарстане, где пытались использовать обычное индустриальное масло - через месяц работы пришлось менять весь комплект направляющих роликов из-за повышенного износа.

Неправильная настройка счетчика витков - бич многих производств. Электронные системы точнее механических, но требуют регулярной калибровки. Как-то из-за сбоя в счетчике испортили партию обмоток для тягового трансформатора - перемотка обошлась дороже, чем установка резервной системы контроля.

Пренебрежение чистотой производственной зоны. Медная пыль и микрочастицы окислов drastically сокращают ресурс оборудования. На новом заводе в Дунгуане, где расположена наша компания, мы внедрили трехступенчатую систему очистки воздуха - это увеличило межсервисный интервал на 40%.

Регулярная замена фильтров в системе охлаждения - неочевидный, но критически важный момент. Забитые фильтры приводят к локальному перегреву проволоки, что меняет ее электротехнические характеристики. Разработали график замены в зависимости от интенсивности работы - для трехсменного производства фильтры меняем каждые 2 недели, а не раз в месяц как рекомендует стандартная инструкция.

Калибровка измерительных систем - это то, что часто откладывают 'на потом'. Лазерные измерители диаметра требуют юстировки раз в квартал, контактные - ежемесячно. На сайте gtcablemachinery.ru мы выложили подробные методики калибровки - многие клиенты благодарили за эту информацию, говорили что сэкономили на сервисных вызовах.

Обучение операторов - инвестиция, которая окупается всегда. Молодые специалисты часто не понимают физики процесса, пытаются 'ускорить' оборудование сверх паспортных значений. Проводим обязательные тренинги где объясняем, почему нельзя превышать установленные скорости и нагрузки - на примерах показываем последствия таких нарушений.

Качество медной катанки - фундамент всего процесса. Российская медь обычно имеет больше примесей чем европейская, поэтому требуются дополнительные ступени очистки. Пришлось модернизировать системы предварительного отжига - увеличили температуру на 50°C по сравнению со стандартными режимами для отечественного сырья.

Система контроля овальности - многие производители экономят на этом, а потом удивляются почему обмотка ложится неровно. В новых машинах мы устанавливаем оптические сканеры которые отслеживают геометрию в реальном времени с точностью до 5 микрон.

Стабильность электрических параметров - то ради чего все затевается. После протяжки и отжига сопротивление проволоки не должно колебаться более чем на 2% по длине бухты. Добиться этого можно только при идеально стабильных температурных режимах и равномерном натяжении.

Когда в 2015 году начали поставлять оборудование для обмоточной проволоки на заводы Урала, столкнулись с проблемами адаптации к местным условиям. Высокая влажность требовала дополнительной защиты электроники, перепады напряжения - стабилизаторов. Пришлось разрабатывать специальные исполнения для разных климатических зон.

Система сбора и переработки отходов - изначально не закладывали в базовую комплектацию. Но после жалоб от экологов разработали модульные решения которые позволяют утилизировать медную стружку и пыль прямо на производстве. Сейчас это стало стандартом для новых поставок.

Интеграция с системами автоматизации предприятия - еще один важный аспект. Современные машины для производства медной обмоточной проволоки должны стыковаться с ERP-системами заводов. Пришлось изучать протоколы обмена данных основных производителей - Siemens, Schneider Electric, ABB. Теперь наше оборудование легко встраивается в любые производственные цепочки.

В заключение хочу отметить - хорошая машина для производства обмоточной проволоки это не просто набор механизмов, а тщательно сбалансированная система где каждый узел влияет на конечный результат. И опыт эксплуатации в российских условиях показывает что надежность и ремонтопригодность часто важнее максимальной производительности.

.jpg)