Когда слышишь 'машина для производства материалов', первое что приходит на ум — абстрактные агрегаты где-то на гигантских заводах. Но в кабельной промышленности это конкретные экструдеры, скруточные машины, намоточные станки. У нас в ООО Золотые Технологии Проводное и Кабельное Оборудование с 2004 года накопился опыт, который показывает: главная ошибка — покупать технику только по паспортным характеристикам. Реальная производительность часто зависит от мелочей — например, от системы охлаждения головки экструдера.

В 2018 году мы поставили линию для производства медных жил в Казань. Заказчик требовал современный машина для производства материалов с цифровым управлением. Но через месяц клиент жаловался на частые остановки. Оказалось, операторы привыкли к механическим регуляторам, а сенсорный интерфейс их пугал. Пришлось дополнять систему аналоговыми дублёрами.

Сейчас на https://www.gtcablemachinery.ru мы всегда спрашиваем: кто будет работать с оборудованием? Если бригада со стажем — иногда логичнее выбрать модели с элементарной автоматизацией. Наше производство в Дунгуане как-то переоснащали цех, так veteran-мастера саботировали новые станки, пока не вернули ручные регуляторы температуры.

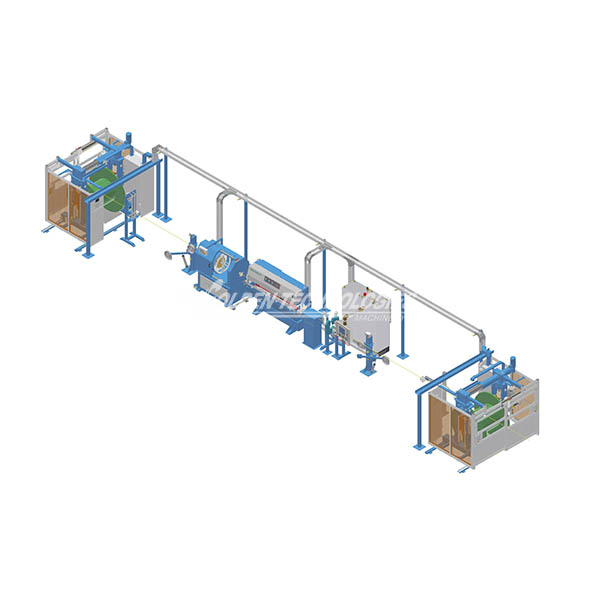

Ещё нюанс — универсальность. Многофункциональные машины для производства кабельных материалов часто проигрывают специализированным в скорости. Для массового выпуска кабеля ВВГ лучше узкопрофильная линия, а для экспериментальных заказов — гибкие комплексы.

Сердце любого производства — экструдер. Но даже дорогие модели грешат неравномерным прогревом зон. Помню, в 2015-м на тестовых запусках сталкивались с эффектом 'мёртвой зоны' в шнеке. Материал в центре не успевал пластифицироваться, хотя датчики показывали норму.

Сейчас мы в Золотые Технологии рекомендуем замерять температуру в трёх точках цилиндра. Это кажется избыточным, но для ответственных изделий — необходимость. Кстати, наш сайт gtcablemachinery.ru обновил раздел с экструдерами — добавили схемы зон нагрева с реальными термограммами.

Особенно критично для термопластов: перегрев на 10°C выше точки стеклования — и уже брак. Один раз пришлось переделывать партию кабеля для метро из-за пузырьков в изоляции. Виновником оказался вышедший из строя тен на четвёртой зоне.

Скруточные машины — это отдельная история. Современные программируемые модели позволяют менять шаг за минуты, но... На практике операторы редко используют эти функции. Чаще работают на 2-3 проверенных режимах.

Мы заметили: если в паспорте указана максимальная скорость 2000 об/мин, реально устойчивая работа идет на . Выше — вибрация, обрыв жил. Для кабелей с броней важно соотношение подачи проволоки и угла её укладки. При неверном расчёте броня 'играет' при изгибе.

Интересный случай был с поставкой в Екатеринбург: заказчик жаловался на сплющивание медных жил. Оказалось, они использовали калибры не нашего производства — разница в 0.1 мм в диаметре роликов давала деформацию.

Многие думают, что достаточно купить машину для производства материалов с системой QC — и брак исчезнет. Но автоматика ловит только грубые отклонения. Например, микротрещины в изоляции часто видны только при пробной прокладке в гофре.

Мы ввели обязательный тест на остаточные напряжения — гнём образец под 90° после термостабилизации. Выявили проблему с охлаждением на выходе из экструдера: вода в ванне должна циркулировать строго поперёк направления движения кабеля.

Ещё один нюанс — чистота сырья. Как-то раз партия полиэтилена имела влажность выше нормы. Датчики не сработали, а на готовом кабеле появились раковины. Теперь всегда советуем ставить дополнительные осушители перед загрузкой.

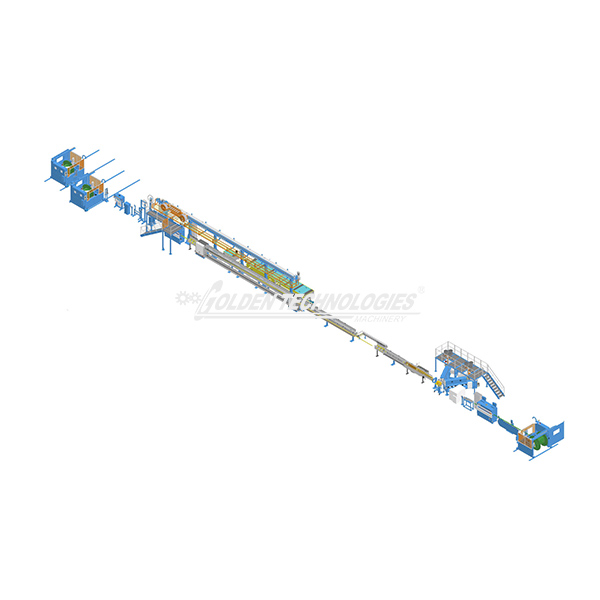

Оборудование для производства кабельных материалов требует грамотного размещения в цехе. Например, экструдеры лучше ставить ближе к складу сырья, а не к упаковочным линиям. Снижаются потери при транспортировке гранул.

Наш опыт в Дунгуане показал: сервисные инженеры должны обучаться непосредственно на работающих линиях. Теоретические курсы малоэффективны. Поэтому мы организуем стажировки на производстве — чтобы мастера видели не только идеальные условия, но и реальные проблемы.

Запчасти — отдельная тема. Дорого хранить всё на складе, но критичные элементы (нагреватели, датчики напряжения) должны быть в наличии. Для редких поломок договорились с местными производителями о срочном изготовлении — в Дунгуане это решается за 1-2 дня.

Раньше главным был ресурс машины для производства материалов. Сейчас добавляется энергоэффективность — двигатели с ЧРП, рекуперация тепла от систем охлаждения. Наше новое поколение линий потребляет на 15% меньше при той же производительности.

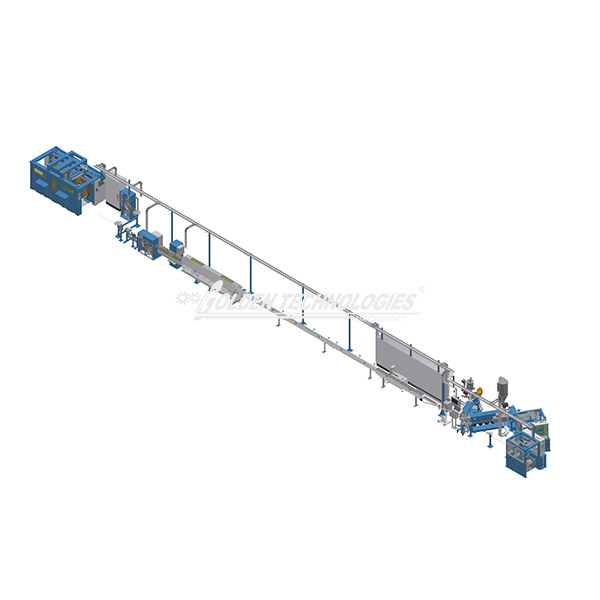

Ещё тренд — модульность. Не нужно покупать полностью новую линию для расширения ассортимента. Достаточно добавить блок намотки или маркировки. Кстати, на gtcablemachinery.ru мы выложили 3D-модели типовых компоновок — клиенты могут виртуально 'примерить' оборудование к своим площадям.

Будущее — за гибридными решениями. Например, комбинация экструдера и УЗ-контроля толщины изоляции в реальном времени. Пока такие системы дороги, но для спецкабелей уже оправданы.

Работая с 2004 года, мы в ООО Золотые Технологии поняли: идеальной машины для производства материалов не существует. Каждый завод подбирает технику под свои нужды. Иногда надёжный советский станок после модернизации служит лучше импортного аналога.

Главное — не гнаться за модными 'фишками', а оценивать простоту обслуживания, ремонтопригодность, совместимость с существующими линиями. И обязательно тестировать оборудование на своём сырье — лабораторные испытания не всегда отражают реальные условия.

Сейчас мы консультируем клиентов комплексно: не просто продаём машины, а помогаем выстроить технологический процесс. Это даёт больше эффекта, чем просто замена устаревшего парка. В кабельном производстве мелочи решают всё — от чистоты цеха до квалификации оператора.