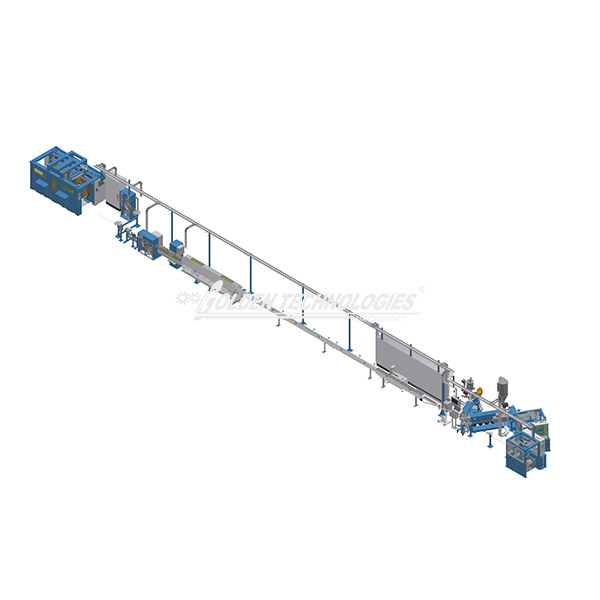

Когда говорят про CCV-линии, многие сразу представляют германские установки с цифровым управлением, но на практике даже базовая машина для производства калелей CCV требует адаптации под наши сетевые перепады и зимние температуры. В 2019-м мы через это прошли, когда запускали линию для высоковольтных кабелей 110 кВ.

Тот проект начинался с классической ошибки - закупили европейское оборудование без доработки системы охлаждения. При -25°C японские датчики толщины изоляции начинали врать на 0.3 мм, пришлось экранировать весь участок экструзии. Кстати, именно тогда обратились в ООО Золотые Технологии Проводное и Кабельное Оборудование - их инженеры предложили перейти на российские аналоги контроллеров.

Вот этот момент с датчиками многим кажется мелочью, но при производстве силовых кабелей именно стабильность параметров изоляции решает всё. Мы неделями выводили режим сушки материала, потому что даже 5%-ная влажность полиэтилена давала микротрещины после вулканизации.

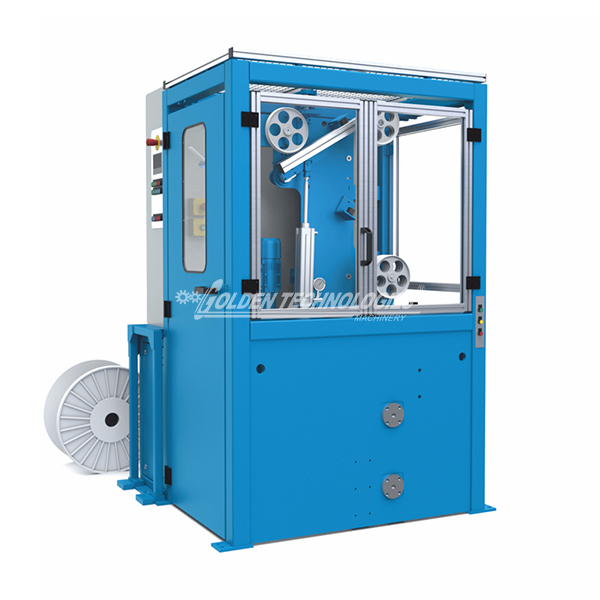

Сейчас вспоминаю, что ключевым стало решение по замене шнеков на участке нанесения экрана. Стандартные изнашивались за 3 месяца, а кастомные от gtcablemachinery.ru отработали уже полтора года. На их сайте https://www.gtcablemachinery.ru есть хорошие схемы по этому узлу, мы как раз по ним делали расчеты.

В 2021 году переделывали систему подачи полупроводящих материалов - изначальная конструкция не учитывала нашу сырьевую базу. Пришлось разрабатывать шнековые пары с измененным шагом, иначе комковался отечественный полимер.

Интересно получилось с системой контроля eccentricity - по паспорту точность 0.05 мм, но на практике при наших скоростях протяжки стабильно держали только 0.1 мм. Пришлось дополнять лазерными сканерами уже в процессе эксплуатации.

Особенность российского подхода - мы редко используем машину для производства кабелей CCV в одном режиме. Сегодня делаем кабель для ЖКХ, завтра для ВЛ 220 кВ. Поэтому важна универсальность настроек, что и удалось реализовать с помощью программируемых модулей от Золотые Технологии.

Многие недооценивают потребление энергии на предварительный нагрев заготовки - у нас этот участок съедает до 40% от общего расхода. После оптимизации температурных зон удалось снизить затраты на 15%, но идеального решения пока нет.

Система рекуперации тепла от охлаждающих ванн - отдельная история. В проекте 2022 года мы смонтировали теплообменники для подогрева технологических помещений, но окупаемость получилась 7 лет вместо расчетных 3 лет.

Сейчас тестируем гибридную систему подогрева экструдеров - частично электричество, частично газ. Для машин CCV с их точностью поддержки температуры это сложная задача, но первые результаты обнадеживают.

Главная проблема - найти механиков, которые понимают не просто конструкцию машины для производства кабелей, а именно физику процесса вулканизации. Мы два года готовили специалиста, пока он не начал точно определять дефекты по звуку работы натяжных систем.

Запасные части - отдельная головная боль. Оригинальные подшипники для протяжных устройств идут 4 месяца, поэтому перешли на корейские аналоги с доработкой посадочных мест. Кстати, на gtcablemachinery.ru сейчас появились хорошие каталоги совместимых комплектующих.

Система смазки цепных передач - казалось бы, элементарный узел. Но именно здесь мы получили самый длительный простой в 2020 году, когда при -30°C загустело масло. Пришлось разрабатывать систему подогрева с точностью до ±2°C.

Сейчас рассматриваем интеграцию системы мониторинга в режиме онлайн - чтобы дистанционно отслеживать параметры производства. Для машин CCV это особенно актуально при работе с разными типами изоляции.

Интересное направление - совмещение процессов вулканизации и нанесения брони. В теории это сократит длину линии на 15%, но пока нет надежных решений по синхронизации скоростей.

В ООО Золотые Технологии Проводное и Кабельное Оборудование, которая работает с 2004 года, как раз разрабатывают компактные модули для таких гибридных решений. Их подход с контролем каждого процесса по высоким стандартам очень близок к нашим требованиям.

За 5 лет эксплуатации поняли главное - не бывает универсальных решений для машины для производства кабелей CCV. Каждый проект требует адаптации под конкретное сырье и климатические условия.

Критически важным оказался запас по производительности на этапе проектирования. Наша линия работает на 70% от максимальной мощности, но это позволяет без проблем переключаться между разными типами кабельной продукции.

Сотрудничество с производителями, которые имеют длительную историю (как та же компания из Дунгуаня), часто продуктивнее, чем покупка 'топового' оборудования без технической поддержки. Особенно когда нужны нестандартные решения для российских реалий.

.jpg)