Когда слышишь 'машина для перемотки проволоки', половина цехов представляет этакий барабан с моторчиком. На деле же — это узел, от которого зависит стабильность всей линии. Помню, как в 2008-м на одном из подмосковных заводов пытались экономить, ставя китайские аналоги — в итоге перемотка рвала медную жилу 0,12 мм на скорости выше 15 м/мин. С тех пор всегда говорю: здесь нельзя слепо гнаться за дешевизной.

Основная ошибка — недооценка инерции. Если барабан не рассчитан на резкие остановки, проволока продолжает сматываться и образует 'бороду'. У ООО Золотые Технологии в моделях серии GT-WR-2023 это учтено системой динамического торможения — но об этом позже.

Ещё нюанс — направляющие ролики. Казалось бы, мелочь, но когда работаешь с омеднённой сталью, любой контакт с низкокачественным металлом оставляет микроцарапины. В прошлом году видел, как из-за этого браковали партию сварочной проволоки — поверхность была будто поцарапана наждачкой.

Третий момент — датчики натяжения. В кустарных установках часто ставят механические ограничители, но они не успевают реагировать на рывки. Современные решения используют тензометрические датчики с обратной связью, хотя это и удорожает систему процентов на 15-20.

В 2019-м налаживали линию для кабельного завода в Казани. Там стояла старая машина для перемотки проволоки чешского производства — надёжная, но медленная. При переходе на диаметр 2,3 мм она давала биение барабана, что приводило к неравномерной укладке.

Интересный случай был на производстве пружинной проволоки. Заказчик жаловался на частые обрывы. Оказалось, проблема не в перемотчике, а в предыдущем участке — травление оставляло микротрещины, которые проявлялись только при резком изменении скорости.

Сейчас вот вспомнил — на сайте gtcablemachinery.ru есть технические отчёты по испытаниям при низких температурах. Как раз тот случай, когда производитель не скрывает рабочих моментов — там подробно расписано поведение смазочных материалов при -25°C.

Скорость против точности — вечный спор. Для большинства задач хватает 30-50 м/мин, но когда требуются точные сегменты (например, для медицинских электродов), лучше снижать до 20-25 с повышенным контролем натяжения.

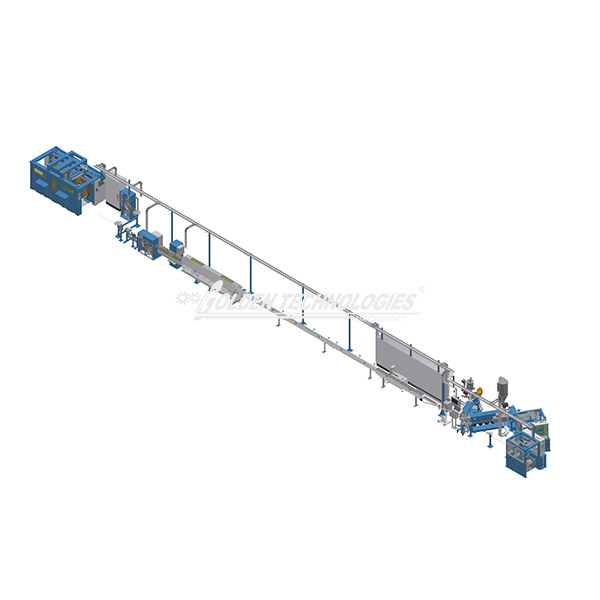

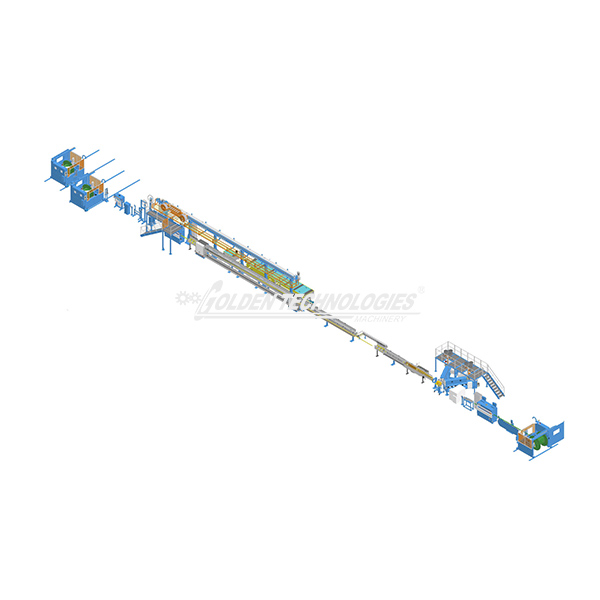

Универсальность или специализация? В ООО Золотые Технологии предлагают модульные решения — базовый блок можно дооснастить системами лакового покрытия или отжига. Хотя честно скажу: для массового производства лучше брать специализированные линии.

Автоматизация — стоит ли переплачивать? Если объёмы меньше 5 тонн в смену, часто выгоднее взять полуавтомат с оператором, чем вкладываться в роботизированную подачу. Но тут надо считать не только оборудование, но и зарплату персонала за 3-5 лет.

Самое больное место — несвоевременная замена щёток на двигателе. Из-за этого теряется плавность хода, появляются рывки. Рекомендую вести журнал техобслуживания с жёсткими интервалами.

Вторая ошибка — игнорирование чистоты направляющих. Медная пыль + конденсат = абразивная паста, которая за месяц работы может сточить ролик на 0,5-0,8 мм.

И главное — многие забывают калибровать датчики после смены диаметра проволоки. Погрешность всего в 2-3% приводит либо к перетягу, либо к слабине, что одинаково плохо.

Сейчас тестируем систему предиктивной аналитики на базе одной из моделей от Золотые Технологии. Датчики вибрации плюс температурные сенсоры позволяют предсказать износ подшипников за 100-150 часов до критического состояния.

Интересное направление — гибридные системы с сухим и мокрым охлаждением. Особенно актуально для нержавеющей проволоки, где перегрев выше 80°C меняет механические свойства.

Коллеги из Дунгуаня (кстати, именно там базируется ООО Золотые Технологии) экспериментируют с керамическими направляющими — пока дорого, но для особо чистых производств уже есть пилотные решения.

Для арматурной проволоки важнее всего запас прочности и защита от коррозии — тут подойдут простые модели с оцинкованными барабанами. А вот для электроники уже нужны закрытые камеры с азотной средой.

Если говорить о б/у оборудовании — осторожнее с европейскими машинами 90-х годов. Запчасти к ним часто приходится делать под заказ, а ремонт обходится в 60-70% от стоимости новой установки.

Из последнего что понравилось — у ООО Золотые Технологии в новых каталогах появились компактные модели для НИИ. Неожиданно продуманная эргономика для лабораторных условий, где пространство всегда в дефиците.

.jpg)