Когда слышишь термин машина для обработки материалов, первое, что приходит в голову — что-то громоздкое, универсальное, почти фантастическое. Но на практике это часто сводится к узкоспециализированным установкам, где каждая деталь заточена под конкретный материал. В нашей отрасли — кабельном производстве — под этим обычно подразумевают линии для переработки медной или алюминиевой катанки. Многие ошибочно полагают, что главное — это производительность, а вот стабильность параметров проволоки на выходе почему-то отходит на второй план. Лично я лет пять назад тоже грешил таким подходом, пока не столкнулся с партией брака из-за банального перепада температуры в волочильном узле.

Раньше мы в ООО Золотые Технологии Проводное и Кабельное Оборудование часто сталкивались с тем, что клиенты требовали 'универсальное решение'. Но универсальность в обработке материалов — это миф. Помню, в 2012 году мы поставили линию, которая по документам должна была работать и с медью, и с алюминием. На практике же при переходе с одного материала на другой приходилось перенастраивать половину узлов, теряя до 8 часов рабочего времени. Именно тогда мы осознали, что нужно специализироваться.

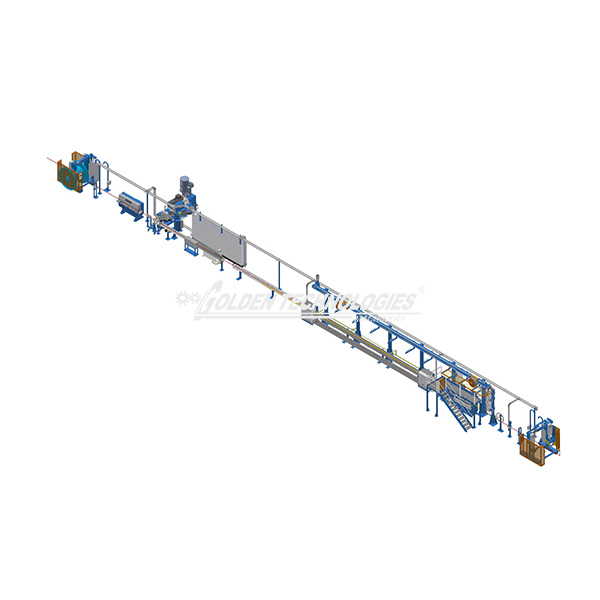

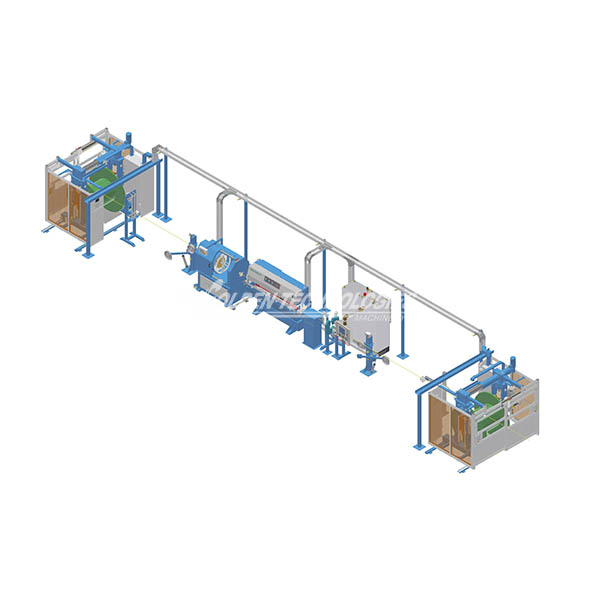

Сейчас наш сайт gtcablemachinery.ru четко отражает эту философию — мы не пытаемся объять необъятное, а предлагаем решения для конкретных технологических цепочек. Например, для обработки медной катанки диаметром 8 мм мы используем калибры с особым покрытием, которое снижает трение на 15% compared to стандартными решениями. Это не рекламный ход — это результат проб и ошибок, когда в 2017 году мы потеряли крупного заказчика из-за преждевременного износа волок.

Интересно, что иногда простейшие модификации дают максимальный эффект. В прошлом году мы доработали систему охлаждения на линии для алюминиевого провода — добавили второй контур с точным контролем температуры. Казалось бы, мелочь, но это позволило снизить процент брака с 3.2% до 0.8% при работе с сплавами. Такие нюансы не найдешь в учебниках — только методом проб, причем часто дорогостоящих.

Сердце любой машины для обработки материалов в нашей сфере — волочильный блок. Здесь важно все: от геометрии калибров до материала роликов. Мы в Золотых Технологиях после нескольких неудачных экспериментов с китайской сталью перешли на немецкие сплавы для критических узлов. Да, дороже на 40%, но зато ресурс вырос втрое.

Система смазки — еще один момент, которому часто не уделяют достаточно внимания. В 2019 году мы поставили линию на завод в Подмосковье, и там постоянно возникали проблемы с нагаром. Оказалось, что местная вода содержит примеси, которые вступают в реакцию с нашей эмульсией. Пришлось разрабатывать индивидуальный состав смазки — сейчас этот кейс есть в нашем портфолио на gtcablemachinery.ru.

Термообработка — отдельная история. Многие до сих пор используют устаревшие методики с газовыми печами, хотя индукционный нагрев дает более стабильные результаты. Мы в своем производстве в Дунгуане полностью перешли на индукционные системы, и это позволило снизить энергопотребление на 25% при одновременном улучшении механических свойств проволоки.

Одна из самых частых проблем — нестабильность входного материала. Казалось бы, катанка должна соответствовать ГОСТам, но на практике ее свойства могут плавать. Мы разработали систему оперативной корректировки режимов, которая отслеживает сопротивление проволоки в реальном времени и вносит поправки в скорость волочения. Не идеальное решение, но работает.

Еще момент — совместимость с существующими линиями. Клиенты часто хотят модернизировать отдельные узлы, а не всю линию целиком. Здесь важно понимать физику процесса, а не просто механически заменять оборудование. Мы как-то поставили современный волочильный блок на старую раму 1980-х годов — пришлось полностью переделывать систему виброзащиты, потому что резонансные частоты не совпадали.

Квалификация персонала — отдельная головная боль. Самую совершенную машину для обработки материалов можно угробить за месяц неправильной эксплуатации. Мы сейчас к каждому проекту прикладываем не просто инструкцию, а полноценные видеоуроки с разбором типовых ошибок. Это снизило количество гарантийных случаев на 60% за последние три года.

Когда оцениваешь стоимость машины для обработки материалов, нельзя смотреть только на ценник. Мы в ООО Золотые Технологии всегда предлагаем клиентам полный расчет TCO за 5 лет. Например, наша система рекуперации тепла добавляет 12% к стоимости линии, но окупается за 14 месяцев за счет экономии на охлаждении.

Запасные части — еще один важный момент. Некоторые производители экономят на этом, предлагая 'аналоги'. Мы же с 2004 года придерживаемся принципа: все критичные узлы должны быть оригинальными. Да, наши ролики стоят дороже китайских аналогов, но их хватает на 15 000 часов работы вместо 7 000.

Сервисное обслуживание — многие недооценивают его важность. Мы разработали систему предиктивного мониторинга, которая заранее предупреждает о возможных поломках. В прошлом году это помогло избежать 12-дневного простоя на заводе в Казани — вовремя заметили износ подшипников в приводе.

Сейчас мы экспериментируем с аддитивными технологиями для производства калибров. Пока рано говорить о революции, но первые результаты обнадеживают — удалось добиться более равномерной структуры металла в сложных профилях.

Цифровизация — тренд, но не панацея. Мы внедрили систему сбора данных на 30 линиях, и оказалось, что в 40% случаев операторы отключают 'умные' функции, потому что не понимают их логику. Приходится совмещать технологии с человеческим фактором.

Экология становится все важнее. Наш завод в Дунгуане, который называют городом-садом, обязывает нас к особому подходу. Мы полностью перешли на биоразлагаемые смазочно-охлаждающие жидкости, хотя это и увеличило себестоимость на 8%. Но зато получили сертификат, который открыл нам доступ к европейским рынкам.

В итоге, машина для обработки материалов — это не просто железо, а сложная система, где важны сотни нюансов. От выбора материала ролика до квалификации оператора — все влияет на результат. Мы в Золотых Технологиях за 18 лет работы поняли главное: не бывает мелочей в этом деле. Каждый винтик, каждая настройка — все это в конечном счете сказывается на качестве проволоки и, следовательно, на прибыли клиента.

Современное оборудование должно быть не просто производительным, но и гибким, ремонтопригодным, энергоэффективным. И самое важное — оно должно решать конкретные задачи конкретного производства, а не быть абстрактной 'универсальной машиной'. Именно этот принцип мы и заложили в основу нашего подхода на сайте gtcablemachinery.ru — предлагать не просто оборудование, а технологические решения.

Если бы меня спросили, что главное в нашей работе, я бы сказал: понимание физики процессов. Без этого даже самая дорогая машина для обработки материалов будет просто грудой металла. А с пониманием — можно добиться результатов, которые превзойдут ожидания. Как в том случае с медным проводом для авиации, где нам удалось добиться стабильности диаметра ±0.003 мм вместо требуемых ±0.005 — казалось бы, мелочь, но для заказчика это означало возможность выйти на новый рынок.